Süreç Odaklı Bir Üretim Biçimi Olarak Robotik Kil Baskı Yöntemi

Gamze Gündüz, Dr. Öğr. Üyesi

İstanbul Bilgi Üniversitesi, Mimarlık Fakültesi, Mimarlık Bölümü

Mine Özkar, Prof. Dr.

İstanbul Teknik Üniversitesi, Mimarlık Fakültesi, Mimarlık Bölümü

Güncel Mimari Üretimde Üç Boyutlu Baskı Yöntemlerinin Potansiyelleri ve Robotik Kil Baskı Üzerine Deneysel Bir Yaklaşım

Üç boyutlu baskı (3BB) yöntemi, malzemenin endüstriyel robotlar aracılığıyla katmanlar halinde eklenmesi prensibine dayanır. Farklı malzeme türleri ve üretim tekniklerini kapsayan bu yöntem, eklemeli üretim (additive manufacturing) teknolojisinin bir parçası olarak; atık miktarını azaltması, kalıp ve iskele ihtiyacını ortadan kaldırması, yeni malzemelerin kullanımına olanak tanıması ve karmaşık formların tasarım ve üretiminde sunduğu özgürlük gibi avantajlarıyla güncel mimari uygulamaları önemli ölçüde etkileme potansiyeline sahiptir (1–4).

3BB’nin mimari yapım süreçlerine entegrasyonu bağlamında yapılan araştırmalar ve uygulamalar genellikle teknik donanım, malzeme türü, uygulama ölçeği ve biçimsel denemeler üzerinden kategorize edilir. Mimari ölçekte yapılan öncü araştırmaların büyük bir kısmı, kartezyen sistemle çalışan endüstriyel robotlar ve çimento esaslı malzemeler üzerinde yoğunlaşmıştır. Bu kapsamda öne çıkan ve mimari ölçekte yapı bileşenleri üretmiş teknikler arasında kontür bazlı üretim (contour crafting), beton basımı (6) ve D-Shape (7) yer almaktadır.

Kontür bazlı üretim, çimento esaslı bir malzemenin kıvamlandırılarak silindirik forma getirilmesi, bu formun katmanlar halinde uygulanması ve ardından pala benzeri bir uçla yüzeyin düzleştirilmesiyle duvar üretimini otomatikleştirmeyi amaçlar. Ancak bu yöntem, malzemenin donma süresi, katman ağırlığı ve katmanlar arası taşıma kapasitesi gibi etkenler nedeniyle biçimsel özgürlük açısından bazı sınırlamalara sahiptir. Benzer şekilde, beton basımı yöntemi de bir vinç sistemi üzerine kurulduğu için destek malzemesi ihtiyacı ve üretim sahasını çevreleyen iskele sistemine duyulan gereksinim gibi yapısal kısıtlar barındırır.

Öte yandan, D-Shape yöntemi, toz bazlı malzemenin bir bağlayıcı aracılığıyla katman katman birleştirilmesiyle çalıştığı için daha fazla biçimsel esneklik sunar; ancak üretim hacmini tamamen dolduracak miktarda toz malzeme ve kalıp kullanımı gerektirmesi sebebiyle uygulama alanı sınırlı kalmıştır (2, 8). Bu öncü teknikler, zaman içinde hem potansiyelleri hem de sınırlılıkları doğrultusunda evrilmiş; günümüzde mimarlık alanında yerinde üretimle gerçekleştirilen konut projelerinden, kompozit malzemelerle oluşturulan yapı bileşenlerine kadar uzanan geniş bir yelpazede kullanım alanı bulmaya başlamıştır (2, 9–11).

Toprak esaslı malzemeler, Türkiye’nin zengin yerel yapım geleneğinde önemli bir yer tutar ve erişilebilirlik, uygulama esnekliği, termal performans ve yapısal kapasite gibi özellikleriyle çimento bazlı malzemelere sürdürülebilir bir alternatif sunar (12). Bu çalışma, yerel kaynaklı ve toprak bazlı malzemelerin çağdaş üretim teknikleriyle birlikte ele alınmasının potansiyellerini araştırmayı amaçlamaktadır (32).

Kilin yapı malzemesi olarak kullanıldığı üç boyutlu baskı (3BB) araştırmaları, çoğunlukla yerel kaynaklı toprak malzemelerin uygulama potansiyellerine, farklı ekstrüzyon sistemlerine ve malzeme karışımlarına odaklanmıştır (13–18, 21–23). Örneğin, TerraPerforma projesi, endüstriyel bir robot koluna entegre edilen üç boyutlu bir ekstrüder aracılığıyla toprak modüllerin üretimini gerçekleştirmeyi hedefler (24). Diğer yandan, Pylos projesi, WASP vinç teknolojisini kullanarak sahada 1:1 ölçekli bir konut yapımını ele almaktadır (25).

3BB’nin etkin bir biçimde kullanılabilmesi için, üretim sürecinde rol oynayan temel kontrol parametrelerinin birer tasarım girdisi olarak değerlendirilmesi gerekmektedir. Ancak bu parametrelerin; form arayışı, malzeme davranışı ve araç-malzeme etkileşimleri bağlamında kapsamlı bir şekilde keşfi, güncel araştırmalarda görece olarak sınırlı kalmaktadır (28–31). Bu bağlamda, çalışmada malzeme davranışı, form üretimi ve araç geliştirme süreçlerinin eşzamanlı etkileşimine dayanan, veri bazlı ve etkileşime açık bir üretim algoritması geliştirilmiştir (32). Söz konusu algoritma; katman yüksekliği, baskı hızı, duvar kalınlığı ile dolgu ve destek geometrisi gibi 3BB kontrol parametrelerini kapsayarak, erken tasarım aşamalarında bütüncül bir karar arayüzü olarak işlev görür. Bu yaklaşımla bir diğer amaç, sürekli gelişen üretim teknolojilerine uyum sağlarken tasarımcının süreçteki araçlar üzerindeki kontrolünü artırmaktır.

Geliştirilen metodolojik çerçevenin ve veri bazlı üretim algoritmasının uygulanabilirliği, 3BB parametrelerinin birer tasarım girdisi olarak ele alındığı, robotik kil baskı (RKB) yöntemiyle üretilmiş modüler ve geçmeli bir yapı sistemi üzerinden test edilmiştir. Bu kapsamda değerlendirme kriterleri; yüzey kalitesi, malzeme taşmaları ya da çıkıntı toleransları, tasarım-üretim uyumu, pişirme sonrası küçülme oranları ve baskı süresi gibi göstergeleri içermektedir. Her ne kadar bu çalışma özelinde kil bazlı bir malzeme kullanılmış olsa da önerilen çerçeve ve geliştirilen algoritma, farklı malzeme türleri ve açık kaynaklı ekstrüder sistemleriyle de uyumlu olacak şekilde esnek ve ölçeklenebilir biçimde tasarlanmıştır.

Metodolojik Çerçeve: Robotik Kil Baskı Yöntemi İçin Kapsamlı Bir İnceleme

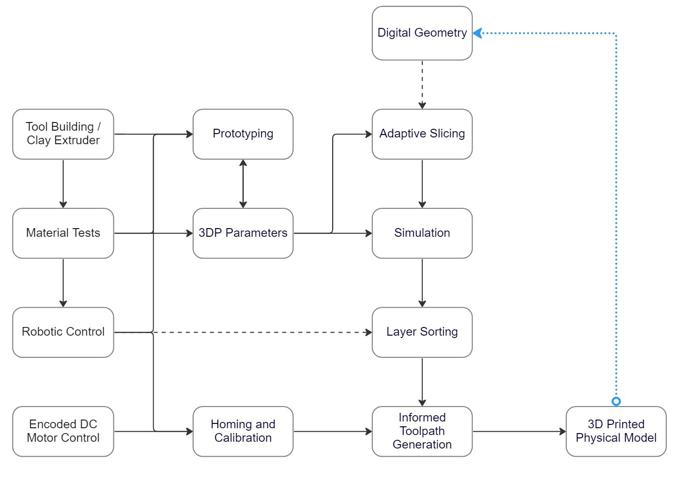

Bu çalışmada önerilen metodolojik çerçeve, robotik kil baskı (RKB) yöntemine özgü üretim parametrelerinin geliştirilmesi ve bu parametrelerle şekillenen veri bazlı bir üretim algoritmasının uygulanması olmak üzere iki temel aşamadan oluşur (Şekil 1) (32).

Şekil 1. Metodolojik çerçeve akış şeması. Figure 1. Flow diagram of the proposed methodological framework.

İlk aşama, yerel malzeme kaynaklarına dayalı olarak kil karışımlarının test edilmesini ve bu testlere paralel olarak üretime uygun bir ekstrüder sisteminin geliştirilmesini içerir. Malzeme deneyleri kapsamında, farklı su oranlarında hazırlanan kil karışımlarıyla yapılan testlerin temel amacı, karışımda yer alan su oranının optimize edilerek katmanların öz ağırlıktan kaynaklı çökmelere ve şekil bozulmalarına neden olmadan, çok fazla basınç gerektirmeyen bir akışkanlık oranına ulaşmaktır. Bu çalışmaların bir diğer hedefi ise, katmanlar arası çıkma payının artırılabilmesi için, ıslak halde de olsa yeterli yapısal dayanım sağlayan bir malzeme kompozisyonu elde etmektir (Resim 1). Elde edilen sonuçlar, 3BB sürecinde üretim öncesi hazırlık süresini kısaltmaya yönelik stratejilerin geliştirilmesine katkı sunmuştur.

Resim 1. Farklı su oranları ve kil ile hazırlanan 3BB malzeme testleri örnekleri. Bu aşamada, katman kalınlıklarının tutarlılığı ve şeklin korunması öncelikli belirleyicilerdendir. Image 1. Examples from 3D printing material tests using various clay types and water ratios. At this stage, consistency in layer thickness and the ability to retain form were key evaluation criteria.

Bu aşamayla eşzamanlı olarak yürütülen araç geliştirme sürecinde, farklı sistemlere sahip ekstrüder prototipleri denenmiş; nihayetinde sabit akış sağlayan, kodlu DC motor ve çift çark mekanizmasına sahip, alüminyum gövdeli bir ekstrüder tasarımı geliştirilmiştir. Geliştirilen sistem, KUKA 20 robot koluna entegre edilerek üretim platformu oluşturulmuştur (Resim 2).

Resim 2. Tasarlanmış ekstrüderin KUKA 20’ye entegre edildiği sistemin üretime hazır son aşaması. Image 2. Final setup of the production system, featuring the custom-designed extruder integrated with the KUKA KR20 robot.

İkinci aşamada ise, birinci aşamada elde edilen malzeme ve araç verileri doğrultusunda geliştirilen veri bazlı üretim algoritması uygulanmıştır. Rhinoceros 3D ve Grasshopper ortamında geliştirilen bu algoritma, özelleştirilebilir 3BB kontrol parametreleriyle birlikte katmanlama, iç dolgu tasarımı, araç yolu oluşturma, üretim simülasyonu ve robot hareket kodlarının üretimi gibi adımları içerir. Malzeme davranışı Kangaroo (Daniel Piker) eklentisi ile simüle edilirken, robot kolu için kod üretimi BMADE Robots eklentisi aracılığıyla sağlanmıştır.

Robotik Kil Baskı İçin Prototipleme ve 3BB Kontrol Parametrelerinin Belirlenmesi

Malzeme karışımlarının optimize edilmesi ve ekstrüder sisteminin geliştirilmesinin ardından, robotik kil baskı sürecine dair kontrol parametrelerini belirlemek amacıyla sistematik prototipleme testleri gerçekleştirilmiştir. Bu testlerde, referans geometri olarak seçilen basit bir silindir (r=5 cm, h=10 cm) kullanılarak farklı baskı ayarları karşılaştırılmıştır. İlk etapta araç hızı ve baskı hızı değişkenleri değerlendirilmiş; bu değişkenlerin katman ve duvar kalınlıkları üzerindeki etkileri farklı kil karışımlarıyla test edilerek belgelenmiştir.

Bu deneysel süreçte, henüz ıslak haldeyken baskılar kilin “deri sertliği”ne ulaştığında tartılarak ölçülmüş, ardından iki gün oda sıcaklığında kurumaya bırakılmıştır. Kuruma sonrası yapılan ölçümlerle, toplam küçülme oranları tespit edilmiş; yüzeyde çatlama veya kırılma görülen örneklerin verileri, 3BB parametrelerinin tek bir doğruya indirgenemeyeceğini, bunun yerine farklı tasarım senaryolarına hizmet edebilecek referans aralıkları üzerinden tanımlanabileceğini göstermiştir (Resim 3).

Bu testlerin bir diğer temel amacı, eğrisel yüzey tasarımlarına olanak tanıyacak biçimde katmanların taşıma kapasitesinin ve malzemenin bu tür geometri koşullarındaki davranışının sınırlarını anlamaktır. Böylece, daha kompleks formlar için baskı öncesinde öngörülemeyen deformasyonların önüne geçilecek bir veri tabanı oluşturulmuştur. Yapılan tüm bu çalışmalar, malzeme ve üretim parametrelerinin birbirine etkisini gözeten bir bütünlükte ele alınmış ve sonraki algoritmik modellemeye temel oluşturmuştur.

Resim 3. Farklı tabaka yükseklikleri ve katmanlar arası çıkma limitleri. Image 3. Comparison of different layer heights and the maximum achievable overhang between layers.

Veri Bazlı Şekillenen Üretim Algoritmasının Aşamaları

Veri bazlı üretim algoritmasının (Informed Toolpath Algorithm) geliştirilmesindeki temel hedef, dijital tasarım ile üretim süreçleri arasındaki kopukluğu ortadan kaldırarak, ön tasarım aşamalarını üretim sürecine entegre edebilecek bir platform oluşturmaktı. Bu süreçte, yalnızca makine kodu üretimine odaklanmak yerine, tasarımcıya süreç boyunca araç ve malzeme üzerinde daha fazla kontrol sağlamayı amaçlayan özelleştirilmiş bir üretim biçimi önerilmiştir. Bu doğrultuda, malzeme davranışını ve bunu işleyen aracın parametrelerini tasarım sürecine dahil etmek hedeflenmiştir. Böylece, 3BB’nin sunduğu standardize edilmiş üretim süreçleri yerine, daha özgün ve tasarıma dayalı üretim teknikleri geliştirilmesi sağlanmıştır.

Prototipleme ve RKB testlerinden elde edilen veriler, 3BB kontrol parametrelerinin algoritmaya dahil edilmesinde kullanılmaktadır. Bu parametreler, araç ve baskı hızı, başlık çapı, katman yüksekliği, duvar kalınlığı, baskı düzlemleri, yaklaşım açıları ve iç dolgu geometrisi gibi unsurları içermektedir. Ayrıca, her baskı öncesi ve sonrası hız ile malzeme akış tutarlılığının kalibrasyonu için bir protokol oluşturulmuş ve bu parametreler algoritmaya entegre edilmiştir. Böylece, her aşamada tasarımın istenen özelliklerine göre ayarlamalar yapılabilmektedir.

RKB’nin temel avantajlarından biri, karmaşık geometrilerin üretimine olanak tanıyan yüksek hassasiyetli yüzey tasarımlarını mümkün kılmasıdır. Ancak, bu hassasiyetin sürdürülebilmesi için malzemenin akışkanlık kontrolü, kuruma sürecindeki kırılganlık durumu ve katmanlar arası çıkma oranları göz önünde bulundurulmuş; bu unsurlar, iç dolgu ve destek geometrisi seçenekleriyle desteklenmiştir. Bu sayede, daha özgür form üretimi mümkün kılınmıştır. Veri bazlı algoritma ayrıca, üretim sürecine geçmeden önce olası hataları tespit etmek için malzeme simülasyonu ve araç yolu görselleştirmesini de içermektedir. Bu aşama, tasarımın dijital ortamda incelenmesi ve hataların önceden belirlenmesi açısından büyük önem taşır.

Modüler Duvar Sisteminin Dijital Tasarımı

Modüler duvar sisteminin tasarım süreci, önerilen üretim algoritmasının uygulanabilirliğini test etmek amacıyla belirli kriterlere dayanarak şekillendirilmiştir. Bu kriterler, yüzey kalitesinin ve hassasiyetinin yanı sıra, montajı kolaylaştıran uygun detaylar üretmeyi ve tasarımda kontrol edilebilir, sürekli ya da süreksiz boşluklar oluşturmayı hedeflemiştir. Diğer bir amaç, çeşitli birleşim organizasyonlarını mümkün kılan, farklı tasarım gereksinimlerine uyum sağlayabilen bir modül geometrisi geliştirmektir.

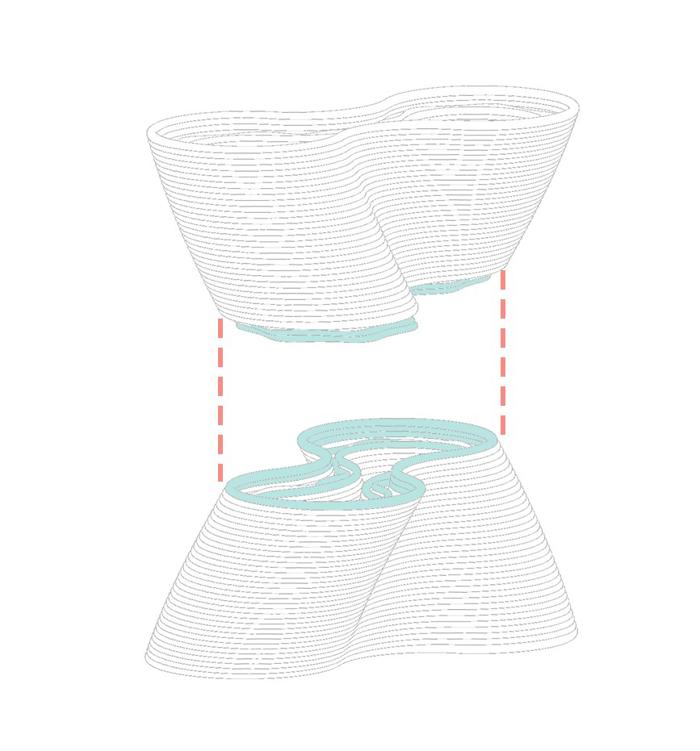

Şekil 2. Modüller arası kenetlenme biçimi ve Z-aksında geçme detayı. Figure 2. Interlocking mechanism between modules, including the vertical (Z-axis) joint detail.

Şekil 3. Modüller içinde birleşimlerinde oluşan tasarlanmış boşluklar. Figure 3. Designed voids created at the junctions within the assembled modules.

Bu aşamada, Truchet örüntü sistemi, farklı organizasyonlara olanak tanıması nedeniyle seçilmiş ve çeşitli kombinasyonlar ve bütünlemelerle uyarlanabilir üç boyutlu bir modül geliştirilmek üzere temel alınmıştır. İki boyutlu düzlemden üç boyutlu yapıya geçişte, komşu birimlerin kenetlenme mekanizmaları, katmanlar arası çıkma limitleri, iç dolgu geometrisi ve baskı süresi gibi faktörlere özen gösterilmiştir. Modüller arası kenetlenme, temel geometrilerin Z-aksında döndürülmesiyle sağlanmış, Truchet deseninin avantajlarından yararlanarak modüller arasında kontrollü boşluklar oluşmasına olanak tanınmıştır. Bu aşamada, prototip aşamasında belirlenen malzeme özellikleri ve geometri sınırları göz önünde bulundurularak toplam dönme derecesi optimize edilmiştir.

Veri bazlı üretim algoritmasının ilk adımı, nesnenin iç dolgu ya da destek geometrisi gereksinimlerini katmanlar ve bağıl kütle merkezi değerleri üzerinden analiz etmektir. İç dolgu geometrisi, modüllerin basılabilirliğini optimize etmek için entegre edilmiş ve kilin birbirine tutunma özelliği sayesinde bütüncül olarak geometrinin dengelenmesini sağlamıştır. Hassasiyet kontrolünü ölçmede ek bir adım olarak, Z-aksında geçmeli detaylar bu aşamada eklenmiştir.

Çıktılar ve Sonuçlar

Bu çalışma, yerel toprak bazlı malzemeler ile robotik kil baskı (RKB) yöntemini bir araya getiren sürece dayalı bir üretim biçiminin hem malzeme hem de üretim parametreleri düzeyinde nasıl optimize edilebileceğini araştırmıştır. Geliştirilen metodolojik çerçeve, tasarımcının üretim süreçlerine dair kontrolünü artırmayı ve robotik üretim teknolojilerinin bağlamsal kaynaklarla bütünleşmesini sağlamayı hedeflemiştir. Bu bağlamda, 3BB kontrol parametrelerinin tasarım girdisi olarak yeniden tanımlandığı veri odaklı bir üretim algoritması geliştirilmiş ve bu algoritmanın geçerliliği modüler bir duvar sisteminin üretimi üzerinden sınanmıştır.

Gerçekleştirilen malzeme testleri hem düşük basınçta akışkan kalabilen hem de katmanlı üretimde kendi ağırlığına karşı formunu koruyabilen bir kil karışımının formülasyonunu mümkün kılmıştır. Bu çalışmalar aynı zamanda, ıslak halde dahi yüksek dayanım sağlayan bir malzeme kompozisyonu elde edilerek katmanlar arası çıkma potansiyelinin artırılmasını da sağlamıştır. Üretim sürecinde kullanılan adaptif dilimleme stratejisi ile duvarın farklı bölgelerinde katman yüksekliği, kalınlık ve baskı hızı gibi parametrelerin dinamik biçimde değiştirilebilmesi mümkün olmuş; bu durum hem baskı verimliliğini artırmış hem de yüzey kalitesi ile yapısal bütünlüğü iyileştirmiştir.

Üretilen modüler duvar sistemi, kenetlenebilir detayları ve Z-aksında geliştirilen geçme mekanizmasıyla baskı sonrası montaj kolaylığı sağlamış; farklı mekansal senaryolara göre yeniden düzenlenebilir bir yapı mantığı sunmuştur. Bu özellik, sistemin yalnızca üretim süreçlerine değil, aynı zamanda mimari uygulama senaryolarına da uyarlanabilirliğini artırmıştır.

Kenetleme sistemi ve Z-aksında geliştirilen geçme detayı basılan modüllerin hassasiyetini kanıtlarken alanda kolay montajı da mümkün kılmıştır. Farklı birleşim organizasyonlarına olanak sağlayan modül tasarımı ise duvar, kolon, boşluklu ayırıcı gibi ihtiyaca göre çeşitli uygulama potansiyellerini barındırır (Resim 4).

Resim 4.1. Geliştirilen modülle oluşturulmuş farklı birleşim organizasyonları. Image 4.1. Variations in assembly configurations with the developed modular system.

Resim 4.2. Geliştirilen modülle oluşturulmuş farklı birleşim organizasyonları. Image 4.2. Variations in assembly configurations with the developed modular system.

Resim 4.3. Geliştirilen modülle oluşturulmuş farklı birleşim organizasyonları. Image 4.3. Variations in assembly configurations with the developed modular system.

Resim 4.4. Geliştirilen modülle oluşturulmuş farklı birleşim organizasyonları. Image 4.4. Variations in assembly configurations with the developed modular system.

Teşekkür

Bu yayın, İstanbul Teknik Üniversitesi Mimari Tasarımda Bilişim Doktora Programında yürütülen “A Tool Oriented Approach to Digital Making and Control in Design / Dijital Yapma Biçimleri ve Tasarımda Kontrole Araç Odaklı Bir Yaklaşım” başlıklı doktora tezinden üretilmiştir. Araştırma sürecinde sağladığı olanaklar ve destek için İstanbul Bilgi Üniversitesi Mimarlık Fakültesi’ne de teşekkür ederim.

Kaynaklar

- Smith D. Printed buildings: an international race for the ultimate in automation. Construction Research and Innovation 2012; 3: 26–31.

- Lim S, Buswell RA, Le TT, et al. Developments in construction-scale additive manufacturing processes. Autom Constr 2012; 21: 262–268.

- Hager I, Golonka A, Putanowicz R. 3DP of Buildings and Building Components as the Future of Sustainable Construction? Procedia Eng 2016; 151: 292–299.

- Buswell RA, Leal de Silva WR, Jones SZ, et al. 3DP using concrete extrusion: A roadmap for research. Cem Concr Res 2018; 112: 37–49.

- Khoshnevis B, Hwang D, Yao KT, et al. Mega-scale fabrication by Contour Crafting. International Journal of Industrial and Systems Engineering 2006; 1: 301.

- Dini E. D-Shape, https://d-shape.com/3d-printing/ (Son Erişim Tarihi: 23.12.2022).

- Lim S, Le T, Webster J, et al. Fabricating construction components using layer manufacturing technology. In: Global Innovation in Construction Conference 2009 (GICC’09). 2009.

- Wu P, Zhao X, Baller JH, et al. Developing a conceptual framework to improve the implementation of 3DP technology in the construction industry. Archit Sci Rev 2018; 61: 133–142.

- Barnes S, Kirssin L, Needham E, et al. 3DP of ecologically active soil structures. Addit Manuf; 2022, 52. DOI: 10.1016/j.addma.2022.102670.

- Ko CH. Constraints and limitations of concrete 3DP in architecture. Journal of Engineering, Design and Technology, 2021. DOI: 10.1108/JEDT-11-2020-0456.

- Delgado Camacho D, Clayton P, O’Brien WJ, et al. Applications of additive manufacturing in the construction industry – A forward-looking review. Autom Constr 2018; 89: 110–119.

- Houben, H. and Guillaud H. Earth construction: a comprehensive guide. 1994.

- Wang S, Dritsas S, Morel P, et al. Clay robotics: A hybrid 3DP casting process. In: Challenges for Technology Innovation: An Agenda for the Future. CRC Press, pp. 83–88.

- Ko M, Shin D, Ahn H, et al. InFormed Ceramics: Multi-axis Clay 3DP on Freeform Molds. In: Robotic Fabrication in Architecture, Art and Design 2018. pp. 297–308.

- Sangiorgio V, Parisi F, Fieni F, et al. The New Boundaries of 3D-Printed Clay Bricks Design: Printability of Complex Internal Geometries. Sustainability 2022; 14: 598.

- Gomaa M, Jabi W, Veliz Reyes A, et al. 3DP system for earth-based construction: Case study of cob. Autom Constr 2021; 124: 103577.

- Veliz Reyes A, Gomaa M, Chatzivasileiadi A, et al. Computing Craft – Early stage development of a robotically-supported 3DP system for cob structures. In: eCAADe 2018: Computing for a better tomorrow (Vol 1), pp. 791–800.

- Friedman J, Kim H, Mesa O. Woven clay. In: ACADIA 2014 (Vol. 14, pp. 223-226).

- Chien S, Choo S, Schnabel MA, et al. Clay Robotics Tool making and sculpting of clay with a six-axis robot. 2016.

- Manikandan K, Jiang X, Singh AA, et al. Effects of Nozzle Geometries on 3DP of Clay Constructs: Quantifying Contour Deviation and Mechanical Properties. Procedia Manuf., 2020; 48: 678–683.

- Mandat M. Robotic 3DPrinting Earth: Earthen additive manufacturing with customized nozzles to create a gradient material for on-demand performance. TU Delft Architecture and the Built Environment, 2020.

- Dove CA, Bradley FF, Patwardhan S V. Seaweed biopolymers as additives for unfired clay bricks. Materials and Structures/Materiaux et Constructions 2016; 49: 4463–4482.

- Perrot A, Rangeard D, Courteille E. 3DP of earth-based materials: Processing aspects. Constr Build Mater 2018; 172: 670–676.

- TerraPerforma – Institute for Advanced Architecture of Catalonia, https://iaac.net/project/terraperforma/ (Son Erişim Tarihi: 23.12.2022).

- Pylos – Institute for Advanced Architecture of Catalonia, https://iaac.net/project/pylos/ (Son Erişim Tarihi: 23.12.2022).

- The first 3D printed House with earth, Gaia – 3D Printers, WASP, https://www.3dwasp.com/en/3d-printed-house-gaia/ (Son Erişim Tarihi: 23.12.2022).

- Kontovourkis O, Tryfonos G. Integrating Parametric Design with Robotic Additive Manufacturing for 3D Clay Printing: An Experimental Study. In: 35th ISARC 2018 – The Future of Building Things. DOI: 10.22260/ISARC2018/0128.

- Kontovourkis O, Tryfonos G. Robotic 3D clay printing of prefabricated non-conventional wall components based on a parametric-integrated design. Autom. Constr. 2020; 110: 103005.

- Piccioni V, Turrin M;, Tenpierik M. A Performance-Driven Approach for the Design of Cellular Geometries with Low Thermal Conductivity for Application in 3D-Printed Façade Components. 2020.

- Farrokhsiar P, Gürsoy B. Robotic Sketching: A Study on Robotic Clay 3DP. 2020; 312–319.

- Gündüz, G., & Özkar, M. (2024). A process-based framework for adaptable modules in robotic clay 3D printing. International Journal of Architectural Computing, 22(1), 45–61. https://doi.org/10.1177/14780771231225698.