Kadıkalesi, Anaia Bizans Kilisesi’nde Kullanılan Farklı Dönem Yapı Tuğlalarının Özellikleri

Elif Çam, Arş. Gör.

Elif Uğurlu Sağın, Doç. Dr.

Tuğla, insan bilgi, beceri ve olanakları ile üretimi gerçekleştirilen en eski yapı malzemelerindendir (1,2). Toprak ve suyun karıştırılıp şekil verildikten sonra güneşte kurutulmasıyla elde edilen kerpiç tuğlaların, dış etkenler nedeniyle kolayca bozulmasının önüne geçilememiş, seramik üretiminden edinilen deneyim ile tuğlalar fırınlarda pişirilmeye başlanmıştır (1,3). Pişmiş tuğla üretimi ilk olarak Mezopotamya’da M.Ö. 3500 yıllarında gerçekleşmiştir (1,5). Pişmiş tuğlaların Anadolu’da ilk olarak Lidyalılar tarafından M.Ö. 4. yüzyılda kullanıldığı bilinmektedir (2). Yunan mimarisinde pişmiş tuğla kullanımı daha erken dönemlerden itibaren görülse de M.Ö. 4. yüzyıldan önce sistematik olarak uygulanmamıştır (4). Roma İmparatorluğu’nda, M.Ö. 1. yüzyıldan itibaren yapı elemanlarında strüktürel amaçlı ve duvar yüzeylerinde kaplama malzemesi olarak pişmiş tuğlalar yaygın şekilde kullanılmıştır (5,6). Bizans Dönemi’nde ise tuğla malzeme, Anadolu’nun batı sahilleri, İstanbul, Balkanlar ve İtalya’da duvar örgülerinde tek başına veya taş malzemeyle almaşık düzende yer almıştır. Bununla birlikte, kemer, tonoz ve kubbeler tamamen tuğla kullanılarak inşa edilmiştir (7). Bizans döneminin ardından Selçuklu ve Osmanlı Dönemi’nde de tuğla geleneği sürdürülmüştür (1).

Geleneksel pişmiş tuğla üretim teknikleri, tarih içerisinde büyük değişikliklere uğramadan 19. yüzyıla kadar uygulanmıştır (8). Üretimin ilk aşaması tuğla için uygun hammadde kaynağının belirlenmesidir. Hammadde kaynağı olarak, kil bakımından zengin topraklar fazla su emdiği ve bu durum kuruma sırasında çatlaklara neden olduğundan alüvyon ve kumca zengin topraklar tercih edilirdi (3,5). Hammadde, çıkarılmasının ardından açık alanda depolanarak, dinlenmesi için bir süre bekletilir, sonrasında su eklenerek daha plastik bir karışım elde edilirdi (5,9). Eklenecek olan su miktarı, hammaddenin plastisitesi ile ortam koşullarına bağlı olarak değişmekteydi (9,10). Hazırlanan karışım, ahşap kalıplar içerisine dökülerek şekillendirilir ve kurumaya bırakılırdı. Sıcak iklimlerde kuruma daha hızlı gerçekleşip tuğlalarda çatlaklara neden olduğundan tuğlaların doğruca güneş ışığına, nemli iklimlerde ise kuruma hızı yavaşladığından yağışa maruz kalmamaları gerektiği anlaşılmış ve kurutma için kullanılacak mekanlar buna göre düzenlenmiştir (9). Son aşama olan pişirme işlemi için açık pişirim yöntemi veya tuğla fırınları kullanılmıştır. Açık pişirim yönteminde yığın halindeki tuğlaların bir kısmı ateşle doğrudan temas ederken bazıları yeterince iyi ısıtılamamaktaydı, bununla birlikte çok sayıda tuğla kısa sürede pişirilebilmekteydi (11). Tuğla fırınları ise ateşin yakıldığı ve tuğlaların yerleştirildiği üst üste iki hücreden oluşmaktaydı (3,5). Yüzlerce metre küp odun kullanılarak yakılan fırınlarda, ateşten uzaklaştıkça sıcaklık azalmakta ve sıcaklık dağılımı homojen olarak sağlanamamaktaydı. Bu durum, tuğlaların bir kısmının 950 ºC’nin üzerinde ve bir kısmının ise 650 ºC’nin altındaki sıcaklıklarda pişmesine neden olmaktaydı (10). Fırınların konumları, Bizans Dönemi’nde kurallarla belirlenmiş ve fırınlar, geniş alan gereksinimi ve çıkan dumanın hava kirliliğine yol açmasından dolayı, yaşayan insan sayısının az olduğu yerlerde veya şehir dışında konumlandırılmıştır (11).

Pişmiş tuğlaların fiziksel özellikleri, kimyasal ve mineralojik kompozisyonları ile dayanımları, üretim sürecinde kullanılan hammadde içeriğine, şekillendirme ve pişirme süreçlerine bağlıdır (12). Kum içeriği yüksek hammadde ile üretilen tuğlaların gözeneklilik değerlerinin yüksek olduğu (12), kalsit içeren tuğlaların ise içermeyenlere göre yüksek sıcaklıklarda daha gözenekli yapıda oldukları belirlenmiştir (13). Pişirme sıcaklığı açısından incelendiğinde, yüksek sıcaklıklarda (>950 ºC) mineralojik değişimlere bağlı olarak tuğlaların küçük boyutlu (<0,2 µm) gözenekleri kaybolur ve gözeneklilik boyutu artar, böylece toplam gözeneklilik değerleri düşer (12). Gözenekliliğin düşmesiyle daha homojen bir yapı kazanan tuğlaların yoğunlukları ve bozulmalara karşı dayanımları artar (12). Tarihi tuğlalar üzerinde yürütülen bilimsel çalışmalar, tuğlaların yapısal özelliklerini incelerken tarihi süreçteki üretim teknolojileriyle ilgili bilgi edinilmesini sağlamaktadır. Bu alandaki çalışmalar Roma ve Osmanlı Dönemlerine yoğunlaşmakta, Anadolu’daki Bizans Dönemi yapı tuğlalarını konu edinen az sayıda çalışma (2,14) bulunmaktadır.

Bu çalışmada, Kuşadası, Kadıkalesi’nde bulunan Anaia Kilisesi’ndeki farklı dönem Bizans yapı tuğlalarının özellikleri kilisenin yapım dönemlerine ışık tutmak, farklı yüzyıllarda üretilmiş tuğlaların özelliklerini karşılaştırmak ve kilisede gerçekleştirilecek koruma çalışmalarına katkı sağlamak amacıyla belirlenmiştir.

Malzeme ve Yöntem

Çalışmaya konu olan Anaia Kilisesi, Orta Batı Anadolu’da bulunan Anaia, Kadıkalesi arkeolojik alanı içerisinde konumlanmaktadır. Anaia Kilisesi’nin Erken Bizans Dönemi’nden (5-6. yüzyıl) Geç Bizans Dönemi’ne (14. yüzyıl) kadar kullanıldığı düşünülmektedir (15). Bu süreçte yaşanan depremlerin etkisiyle çeşitli dönemlerde kiliseye onarım ve eklemeler yapılmıştır (16).

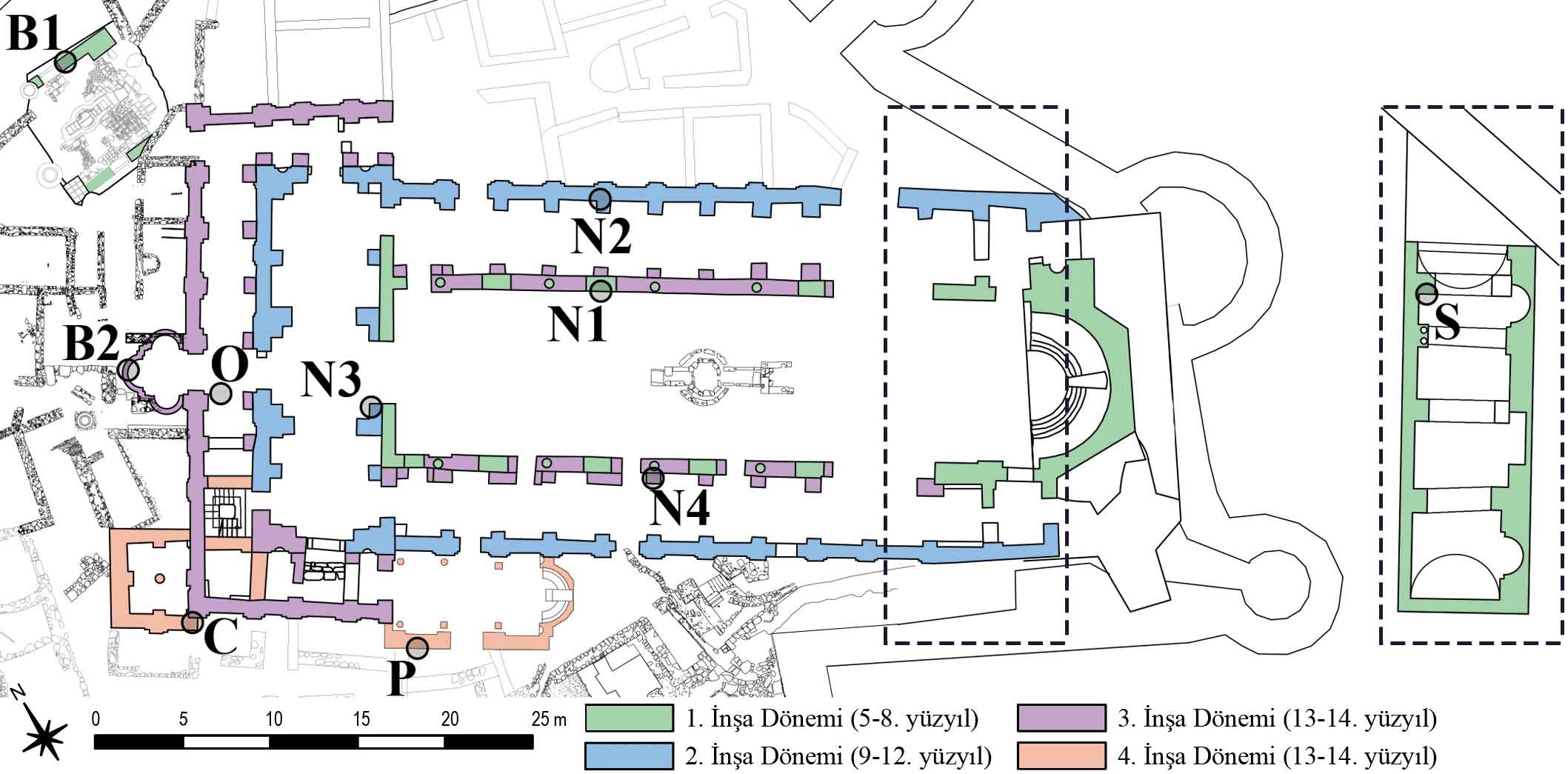

Kilisenin ilk inşa döneminden (5-8. yüzyıl), naosun batı duvarı, apsis ve altyapı günümüze kadar ulaşmıştır. İkinci inşa dönemi 9. ve 12. yüzyıl aralığına tarihlenmiştir ve bu dönemde yaşanan bir deprem, naosun dış duvarlarının yıkılmasına sebep olduğundan duvar tekrar inşa edilmiş ve naosun batı duvarına destek amaçlı kolonlar eklenmiştir. Ayrıca iç narteksin inşasının da bu dönemde gerçekleştiği düşünülmektedir. Dış narteks ve ona bağlı olan vaftizhane üçüncü inşa döneminde eklenmiş, ana nef ve yan nefleri ayıran duvarlarda kolon ve payandaların arası kapatılmıştır. Dördüncü dönemde ise, kilisenin güneyine sarnıçlar ve pareklesyon inşa edilmiştir. Üçüncü ve dördüncü inşa dönemi 13-14. yüzyıllara tarihlenmiş, yapıların birleşim yerleri incelenerek iki ayrı dönem olarak kabul edilmiştir (16). Çalışma kapsamında, kilisenin birinci (5-8.yüzyıl) ve üçüncü (13-14. yüzyıl) inşa dönemlerinden 3, ikinci (9-12.yüzyıl) ve dördüncü (13-14.yüzyıl) inşa dönemlerinden 2 örnek olmak üzere toplamda 10 örnek alınmıştır (Şekil 1).

Şekil 1. Kadıkalesi, Anaia Kilisesi genel ve altyapı planı ve planlar üzerine işlenmiş malzeme örneklerinin toplandığı yerler (Çizim: M. Buğra Kanmaz, Umut Kardaşlar, Kadıkalesi Kazı Arşivi).

Tuğlaların temel fiziksel özellikleri; birim hacim ağırlık (gr/cm3), gözeneklilik (%), suya doygunluk katsayısı (Denklem 1, (17)) ve gözenek bağlantısallığı (Denklem 2, (18)) değerleri ile tanımlanmıştır. Bu özelliklerin belirlenmesinde standart test yöntemleri uygulanmıştır (17). Kuruma hızlarının belirlenmesi için düşük basınçta suya doygun hale getirilen örnekler belirli zaman aralıklarında tartılmış ve ağırlık azalmaları kaydedilmiştir.

S (birimsiz) = (Ma – Mk) / (Md – Mk) (1)

Ax (birimsiz) = [(Md – Ma) / Md] x 100 (2)

Burada “S” suya doygunluk katsayısı; “Ax” gözenek bağlantısallığı; “Mk” kuru ağırlık; “Ma” atmosferik basınçtaki, “Md” düşük basınçtaki suya doygun ağırlıklarıdır.

Tuğlaların kimyasal kompozisyonları enerji dağılımlı X ışını spektrometresi (EDS) üniteli taramalı elektron mikroskobu (SEM) (Philips XL 30S FEG) ile belirlenmiştir. SEM-EDS analizleri için toz halindeki tuğlalar pellet olarak hazırlanmış ve sonuçlar oksit cinsinden yüzde değerleri (%) ile alınmıştır. Mineralojik kompozisyonların belirlenmesi için Fourier dönüşümlü kızılötesi spektroskopisi (FTIR) (Perkin Elmer Spectrum BX) ve X ışınları kırınım (XRD) (Philips X-Pert Pro X-ray Difraktometre) kullanılmıştır. FTIR için toz tuğla örnekler saf KBr ile karıştırılıp pellet haline getirilerek 4 cm-1 çözünürlükte, 4000-400 cm-1 dalga boyu aralığında incelenmiştir. XRD analizleri toz örnekler üzerinde CuKά ışını kullanılarak 5-60 °2 Theta arasında, saniyede 1,6° tarama hızında gerçekleştirilmiştir. Puzolanik aktiviteler, 53 μm’dan küçük taneli toz halindeki tuğlaların doygun kalsiyum hidroksit çözeltisiyle girdikleri reaksiyonun elektrik iletkenliği ile takip edilmesiyle belirlenmiştir (19).

Bulgular ve Tartışma

a. Temel Fiziksel Özellikler

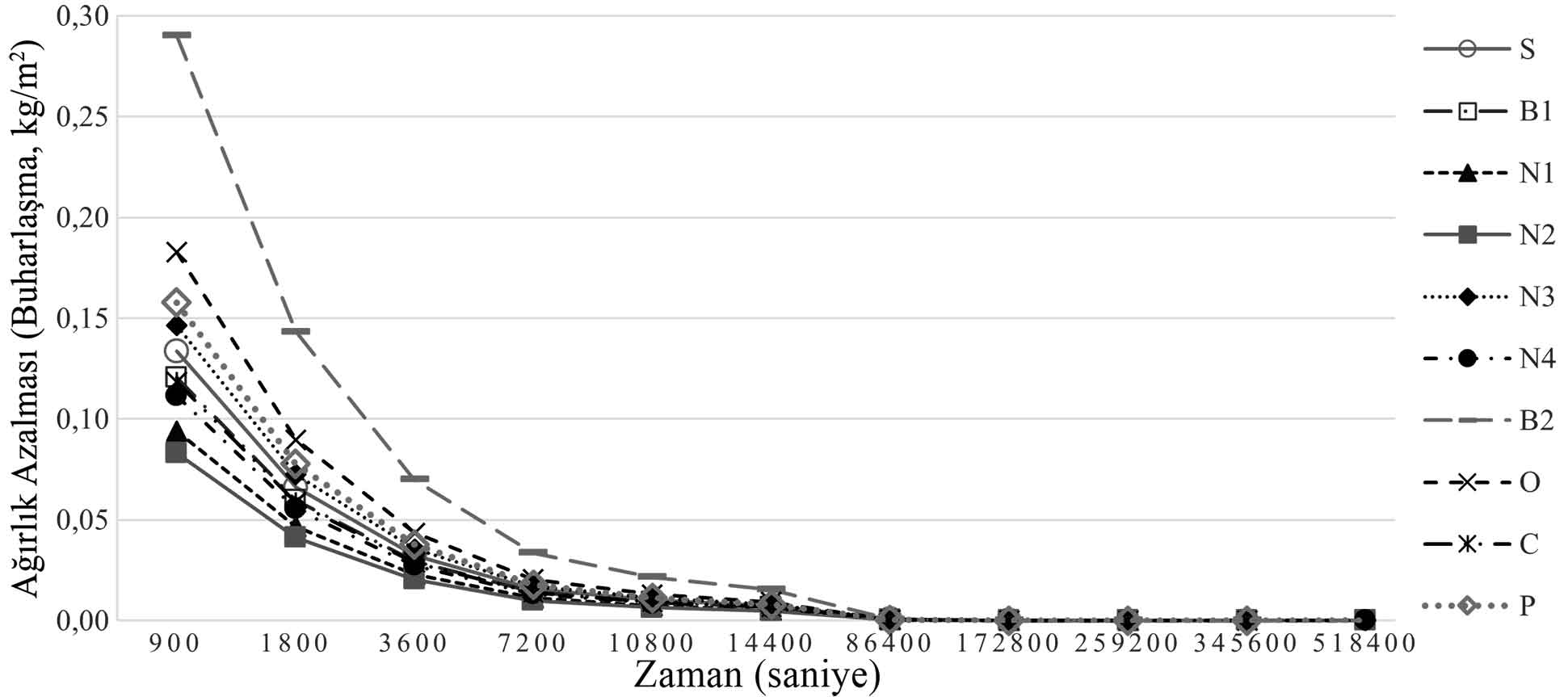

Çalışma kapsamında incelenen tuğla örnekler, düşük yoğunluklu ve yüksek gözenekli malzemelerdir. Birinci ve ikinci inşa dönemine ait örnekler, üçüncü ve dördüncü dönem örneklerine göre daha düşük yoğunluk ve daha yüksek gözenekliliğe sahiptir (Tablo 1). Anaia Kilisesi’nde kullanılan tuğlalarının yoğunluk ve gözeneklilik değerleri, Selanik (4,8), Sicilya (20) ve Anadolu’da (2) bulunan Bizans yapılarının tuğlalarıyla benzer aralıklardadır.

Suya doygunluk katsayısı su emilimine açık olan gözenek sayısını belirtir (17). Suya doygunluk katsayısının 0,80’den düşük olması durumunda tuğlaların donma dayanımlarının yüksek olduğu kabul edilir (18). İncelenen örneklerin yalnızca birinci inşa dönemine ait olan S örneğinde bu değer 0,80’nin altındadır. Diğer dönemlere ait örneklerin suya doygunluk katsayılarının 0,8-0,9 arasında olması (Tablo 1), donma dayanımlarının düşük olduğunu göstermektedir.

Gözenek bağlantısallığı, malzemenin gözenekleri arasındaki ilişkiyi ve normal şartlarda suyun ulaşmasının zor olduğu gözeneklerin varlığını belirtir. Gözenekler arasındaki bağlantı, yüksek sıcaklıklarda erimenin etkisiyle

kaybolmaktadır (18). Bu nedenle, değerin yüksek olduğu tuğlaların pişirilme sıcaklıklarının ve tuz kristalleri, donma-erime döngüleri gibi etkenlerin neden olduğu bozulmalara karşı dayanımlarının daha yüksek olduğu kabul edilmektedir (18). Gözenek bağlantısallığı en yüksek birinci dönem, en düşük üçüncü ve dördüncü dönem tuğlalarında tespit edilmiştir (Tablo 1). Suya doygunluk katsayısı ve gözenek bağlantısallığı değerleri, birinci dönem tuğlalarının diğer dönemlerden daha yüksek sıcaklıklarda pişirilerek üretilmiş olduklarının göstergesi olarak kabul edilebilir.

Tablo 1. Tuğla örneklerin temel fiziksel özellikleri.

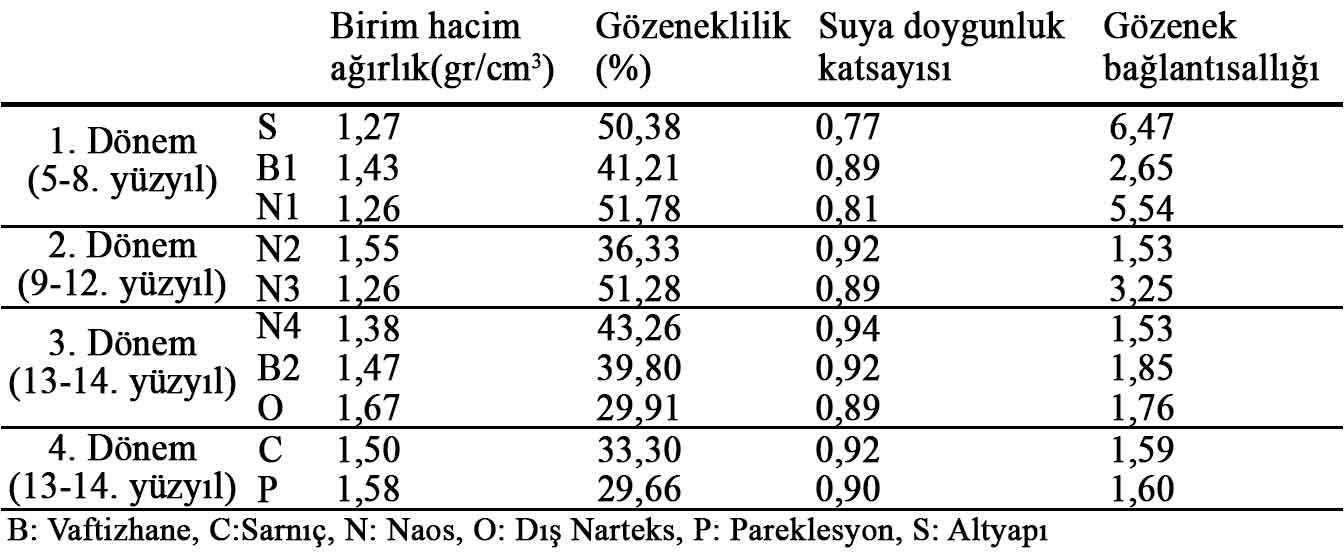

Pişmiş tuğlaların kuruma hızları, yapılarındaki gözenek boyutu dağılımlarına bağlıdır. Tuğlaların yapısında büyük boyutlu gözeneklerin (>2 μm) fazla olması kurumanın daha hızlı gerçekleşmesine sebep olur (13). Tüm örneklerde, emilen suyun %50’si ilk 30 dakika içerisinde buharlaştığından, tuğlaların yapısındaki büyük boyutlu gözenek miktarının fazla olduğu söylenebilir (Şekil 2). Büyük boyutlu gözeneklerde, donarak hacmi artan suyun ve tuz kristallerinin gözenek çeperlerinde neden olduğu baskı azalmaktadır (13). Bu nedenle, incelenen örneklerin büyük boyutlu gözenek miktarının fazla olması, don ve tuz etkisiyle oluşan bozulmalara karşı dayanıklı olduklarını gösterir.

Şekil 2. Tuğla örneklerin kuruma hızları.

b. Kimyasal Kompozisyonlar

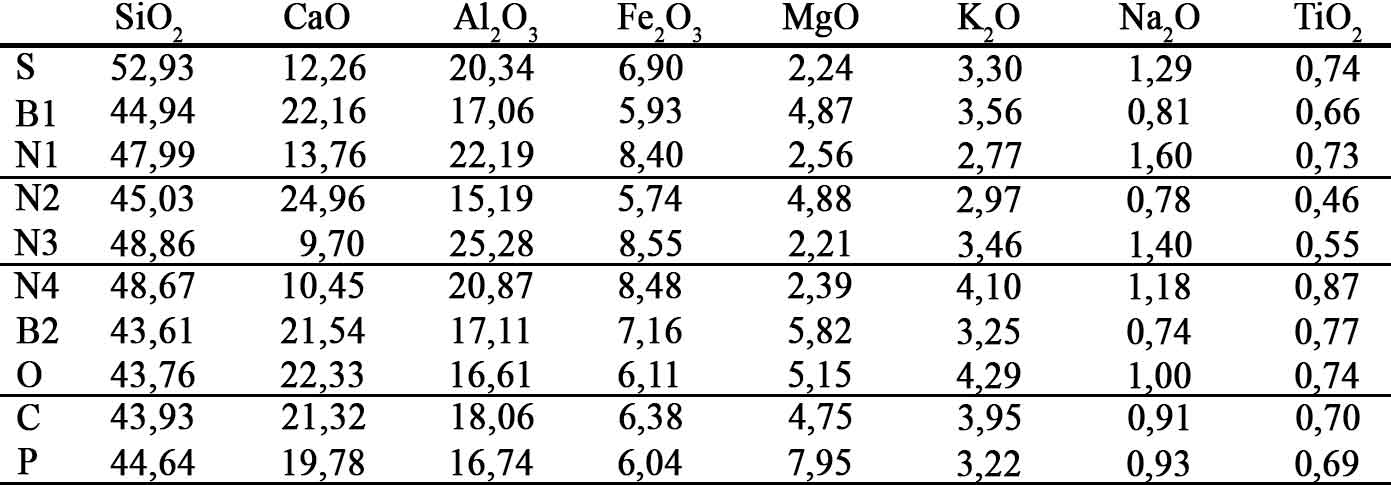

Tuğlaların kimyasal kompozisyonları SEM-EDS analizleriyle belirlenmiştir. Tuğlalar, yüksek oranda SiO2 (%43-52), Al2O3 (%15-25), CaO (%9-24) ve daha düşük oranlarda Fe2O3 (%5-8), MgO (%2-7), K2O (%2-4), Na2O (%0,7-1,6), TiO2 (%0,4-0,8) içermektedir (Tablo 2). Tuğlalarda yüksek oranlarda bulunan SiO2 ve Al2O3 kilin kimyasal yapısından kaynaklanır (9). İncelenen örneklerde CaO oranının yüksek olması ise üretimde kullanılan hammaddenin yüksek oranda karbonat içerdiğini göstermektedir. Karbonat içeren hammadde kullanımının, düşük sıcaklıklarda pişirilen tuğlaların vitrifikasyonunu artırarak basınç dayanımlarını olumlu yönde etkilediği bilinmektedir (18). Tarihi Bizans fırınlarında her tuğla için eşit ve yüksek pişirme sıcaklıklarına ulaşılamadığından, tuğlaların dayanımını arttırmak için yüksek karbonat içeren hammadde kaynağının seçildiği söylenebilir.

Tablo 2. Tuğla örneklerin temel oksit kompozisyonları (%).

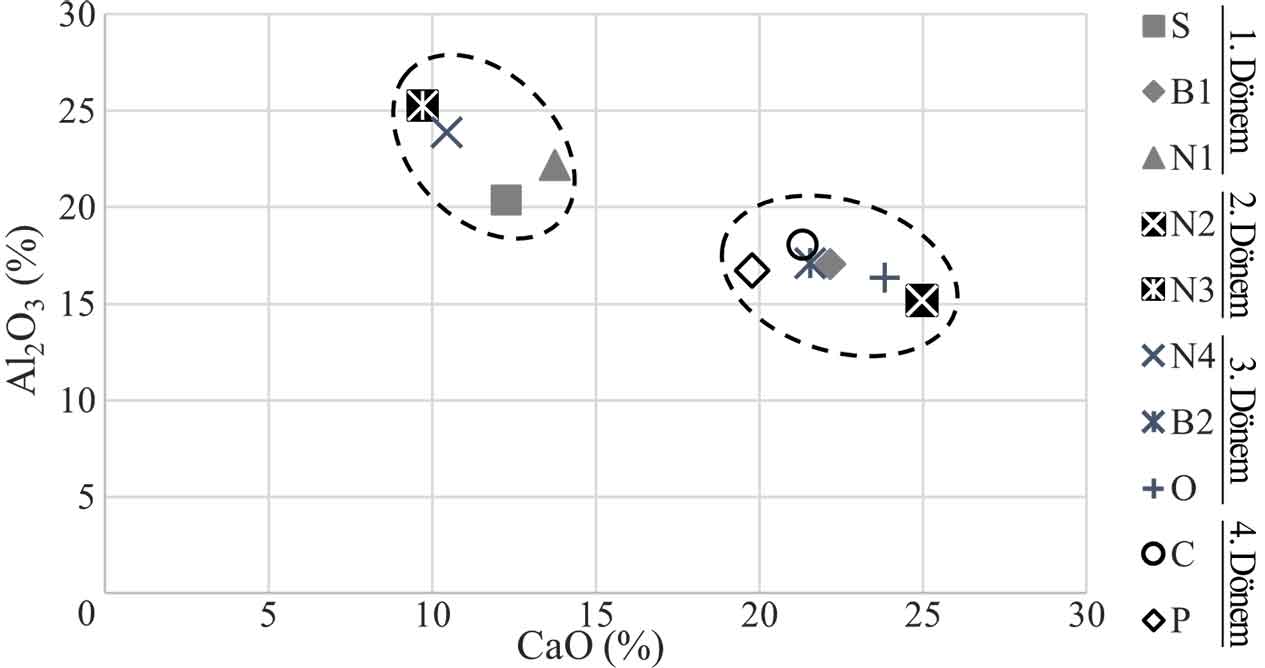

Anaia Kilisesi’nden alınan tuğlaların CaO ve Al2O3 yüzdelerinde dönemlere bağlı olmaksızın bir ayrım gözlenmektedir (Tablo 2, Şekil 3). Bu durum, Kadıkalesi’nde tuğlaların iki hammadde kaynağı kullanılarak üretildiği ve iki kaynağın da kullanımının farklı yüzyıllarda sürdüğü şeklinde yorumlanmıştır.

Şekil 3. Tuğla örneklerin Al2O3-CaO içeriklerinin karşılaştırılması.

c. Mineralojik Kompozisyonlar

Tuğlaların mineralojik yapısı üretimlerinde kullanılan hammadde ve pişirilme sıcaklıklarına bağlıdır. Kalsiyumca zengin hammadde ile üretilen tuğlalarda düşük sıcaklıklarda dolomit ve kalsit görülürken, 800°C üzeri sıcaklıklarda bu mineraller bozulmaya başlamakta ve 900°C dolaylarında kaybolmaktadırlar (13,18,20,21). Gehlenit, 800 °C sıcaklıkta oluşurken, 900 oC’de yoğunluğu artmakta, 1000°C üstü sıcaklıklarda kaybolmaktadır [18,20]. Diyopsit 900 °C, wollastonit 1050 °C’de ortaya çıkmaktadır (20,21). Plajiyoklaz feldspat minerallerinin sıcaklık artışıyla yoğunluğunun arttığı ve 1100 oC sıcaklığa kadar varlığını sürdürdüğü bilinmektedir (22). Kalsiyum oranı düşük olan tuğlalarda ise 850 °C sıcaklıkta oluşan hematit, pişirme sıcaklığının önemli bir göstergesi sayılabilir (21). Kuvars minerali 1050 °C sıcaklığa kadar değişime uğramamaktadır (23). Muskovit 700 °C’de oluşarak 900 °C üzeri sıcaklıkta kaybolmakta ve 1000 °C’nin üzerinde tamamen mullite dönüşmektedir (18).

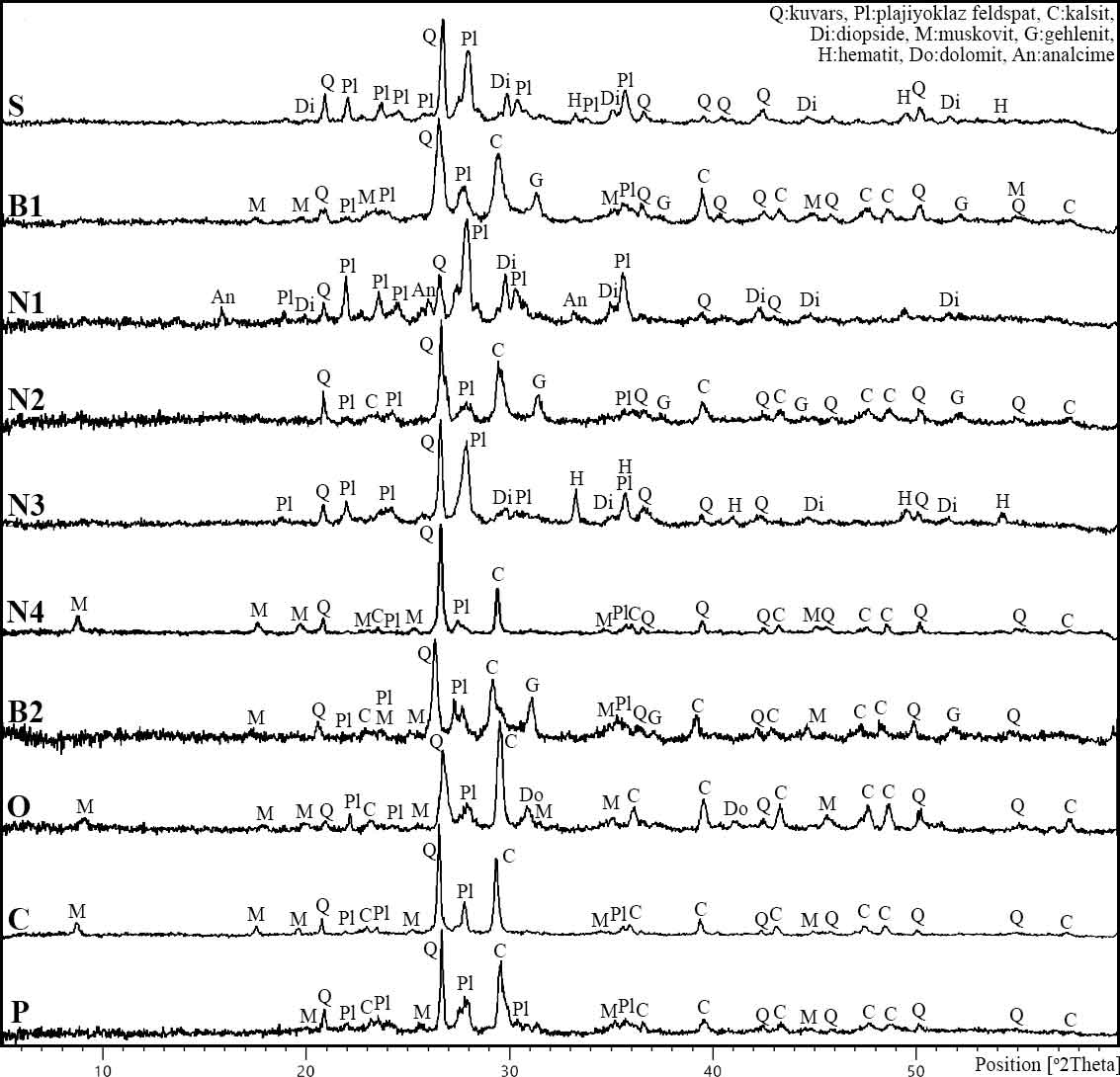

Anaia Kilisesi yapı tuğlalarının mineralojik kompozisyonları, FTIR ve XRD analizleri ile belirlenmiştir. XRD analizleri sonucunda, tuğlaların yapısında temel olarak kuvars, plajiyoklaz feldspat, kalsit ve muskovit mineralleri tespit edilmiştir. Örneklerin bir kısmında farklı pişirme sıcaklığının göstergesi olarak kabul edilen gehlenit, diyopsit ve hematit mineralleri belirlenmiştir (Şekil 4).

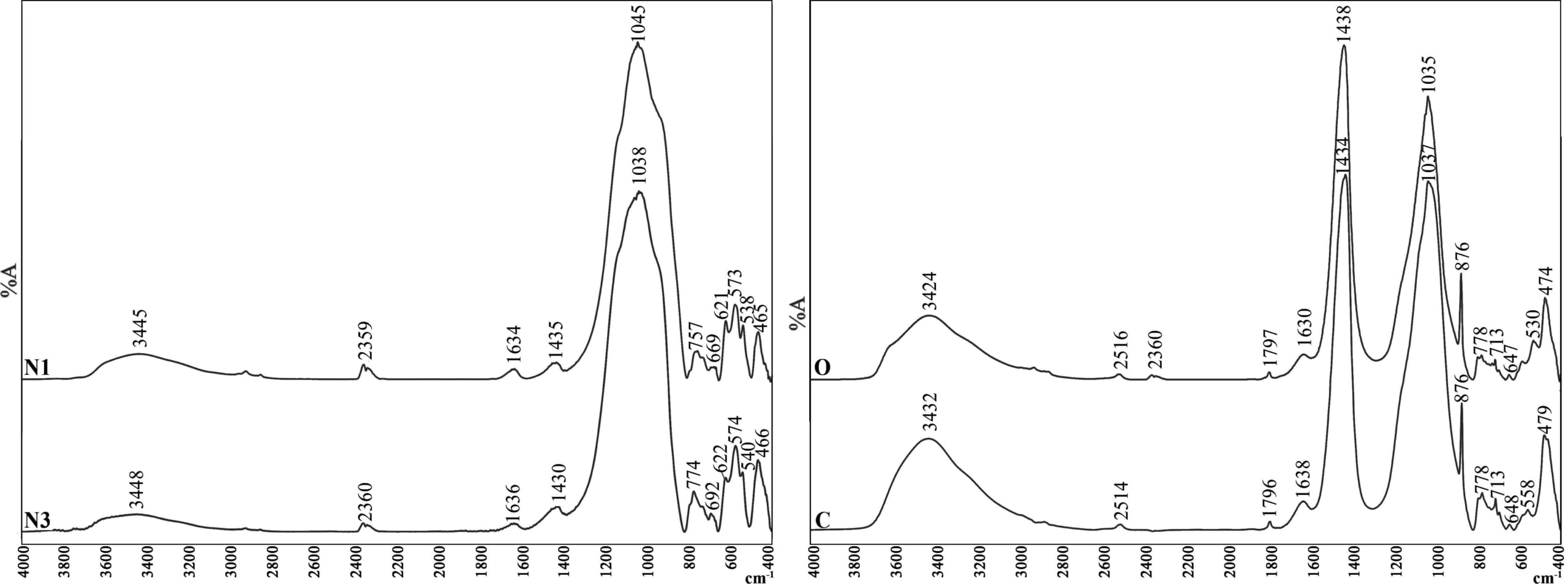

Örneklerin tamamının FTIR spektrumlarında belirlenen 3422-3450 cm-1 aralığındaki O-H gerilme bandı ile 1636-1639 cm-1 aralığındaki H-O-H eğilme bandı, tuğlalardaki absorblanmış suya işaret etmektedir (Şekil 5). En baskın piklerin gözlendiği 1030-1060 cm-1 aralığındaki bantlarda kuvars ile muskovit spektrumları çakışmaktadır. 460-481 cm-1 aralığındaki Si-O-Si asimetrik eğilme bandı ve 772-791 cm-1 aralığındaki Si-O gerilme bandında görülen pikler kuvars mineralinin varlığına bağlıdır (18). Kalsit varlığına işaret eden 1794-1798 cm-1, 1426-1446 cm-1, 873-881 cm-1 ve 710-713 cm-1 bant aralıklarındaki pikler S, N1 ve N3 dışında tüm örneklerde belirlenmiştir (Şekil 4,5). Bu üç örneğin spektrumlarında 620-624 cm-1, 566-575 cm-1 ve 536-540 cm-1 bant aralığında görülen üçlü pikler anortitin göstergesidir (24).

Birinci inşa dönemi örneklerinden N1 ve S ile ikinci inşa dönemine ait N3 örneğinde diyopsit minerali belirlenmiş olması bu tuğlaların, diğer tuğlalardan daha yüksek sıcaklıkta, 900 °C üzerinde pişirildiklerini; mullit, wollastonit gibi yüksek sıcaklık minerallerinin bulunmaması ise 1000 °C üzerine çıkılmadığını göstermektedir. B1, N2 ve B2 örneklerinde belirlenen gehlenit, kalsit ve muskovit mineralleri, bu örneklerin 800-900 °C aralığındaki sıcaklıklarda pişirildiklerini gösterir. N4, O, C ve P örneklerinde muskovit mineralinin bulunması pişirme sıcaklığının 700 °C üstünde olduğunu; gehlenit, diyopsit ve

hematit belirlenmemiş olması ise pişirme sıcaklıklarının 800 °C dolaylarında kaldığı şeklinde yorumlanabilir. Tuğlalarda görülen pişirme sıcaklığı farkları, Bizans Dönemi’nde kullanılan tuğla fırınlarının homojen olmayan iç sıcaklık dağılımlarından kaynaklanabilir.

Şekil 4. Tuğla örneklerin XRD kırınım desenleri.

Şekil 5. Anaia Kilisesi tuğla örneklerinin FTIR spektrumları.

d. Puzolanik Aktivite ve Mikroyapısal Özellikler

Puzolanik aktivitelerinin belirlenmesi için doygun Ca(OH)2 çözeltisinin, toz halindeki tuğlalar (<53 µm) eklenmeden önceki ve sonraki elektrik iletkenliği ölçülmüş ve aradaki farkın 1,2 mS/cm’den fazla olduğu örnekler puzolanik kabul edilmiştir (19). Tuğlaların elektrik iletkenliği farkları 0,27-1,84 mS/cm arasında değişmektedir ve yalnızca ikinci dönemden N2 (1,37 mS/cm), dördüncü dönem örnekleri C (1,31 mS/cm) ve P (1,84 mS/cm) puzolanik özellik göstermiştir. Bu örneklerin, hammadde kaynağının yüksek kil minerali içerdiği ve düşük sıcaklıklarda pişirildiklerinden (<900 oC) puzolanik özellik veren amorf yapılı minerallerin bozulmaya uğramadığı söylenebilir.

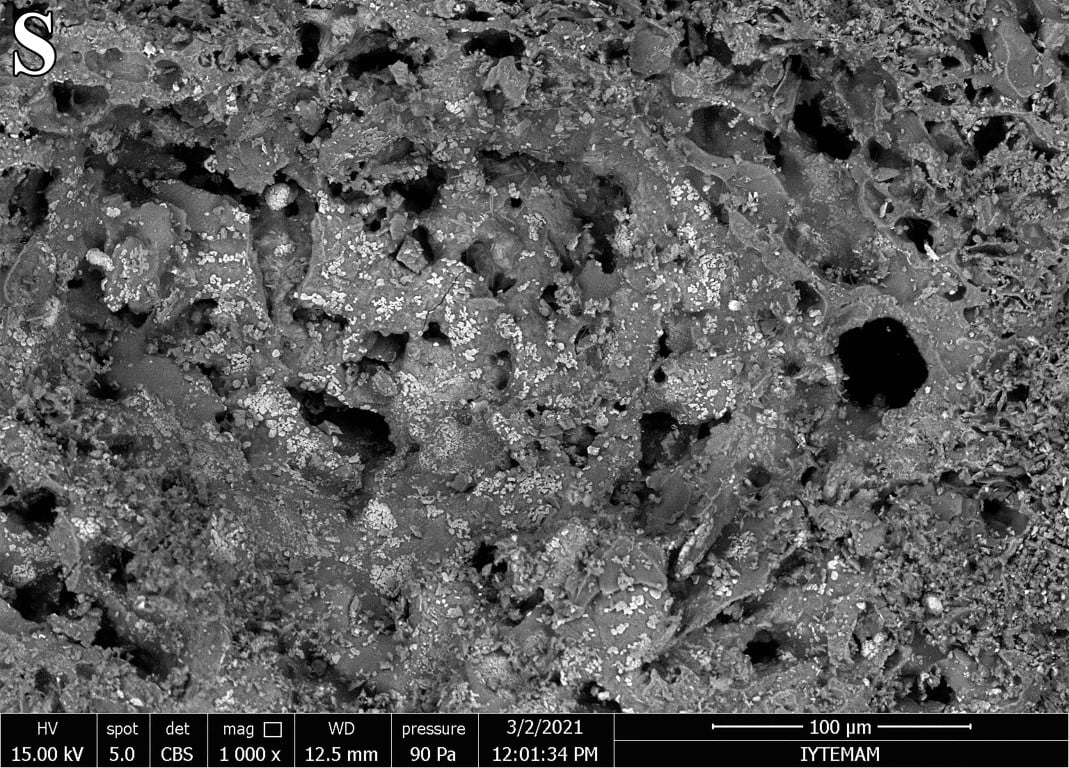

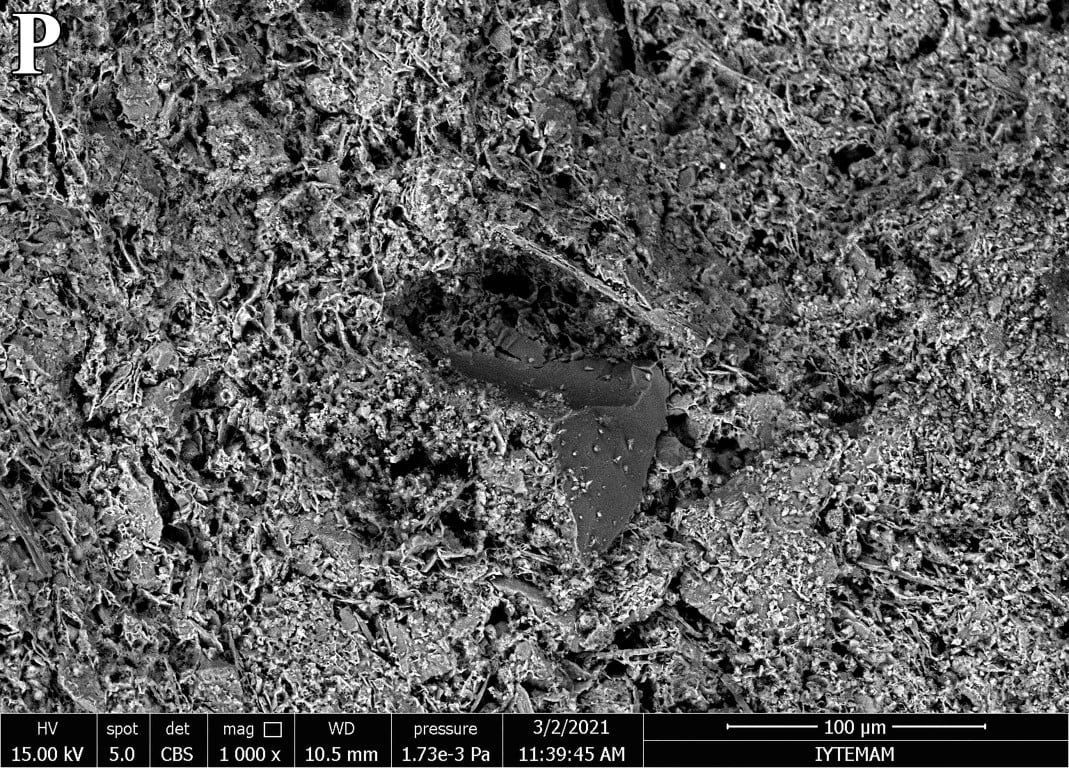

Tuğlaların mikroyapısal özellikleri SEM analizleri ile belirlenmiştir. 1000 °C civarı sıcaklıkta pişirildiği düşünülen birinci inşa döneminden S örneğinde, yüksek sıcaklığa bağlı gerçekleşen kısmi vitrifikasyon ve camsı yapılar tespit edilmiştir (Şekil 6). Dördüncü döneme ait olan P örneğinin SEM görüntüsünde amorf yapılar belirlenmiştir (Şekil 6). Amorf yapılar bu örneğin düşük sıcaklıkta (800°C civarı) üretilmiş olmasından kaynaklanır ve örneğin puzolanik özellik göstermesine sebep olur. S örneğinin gözenekleri keskin olmayan yuvarlak formlarda iken, P örneğinde düzensiz ve keskin şekilli gözenekler görülmektedir (Şekil 6). Gözeneklerin, pişirme sıcaklığına göre şekillendiği ve 900 °C dolaylarında düzensiz ve açısal olduğu, 1000 °C sıcaklığa gelindiğinde eliptik bir yapı aldığı çalışmalarda belirtilmiştir (18).

Şekil 6. Anaia Kilisesi tuğla örnekleri (S, P) SEM görüntüleri (1000x).

Sonuç

Tarihi tuğlalar, hammadde özellikleri ve üretim yöntemleri ile dönemlerinin bilgi birikimi, beceri ve teknolojilerini yansıtan belgeler olarak kabul edilmelidir. Tarihi tuğlaların özelliklerinin belirlenmesi, bu malzemeyle inşa edilmiş tarihi yapıların mimari, estetik ve tarihi belge değerinin korunması açısından önem taşır.

Kadıkalesi, Anaia Kilisesi’nden alınan farklı dönem Bizans yapı tuğlaları, düşük yoğunluklu, yüksek gözenekli ve büyük boyutlu gözenek oranı yüksek malzemelerdir. Birinci ve ikinci inşa döneminde üretilen tuğlaların, bozulmalara karşı dayanımlarının üçüncü ve dördüncü dönemde üretilenlere göre daha yüksek olduğu belirlenmiştir.

İncelenen tuğlaların, kalsiyum ve kil minerali bakımından zengin iki hammadde kaynağı kullanılarak üretildiği ve ilk iki dönemde 800-1000 oC sıcaklıkta, üçüncü dönemde 800-900 oC, dördüncü dönemde 700-800 oC arası sıcaklıklarda pişirildikleri saptanmıştır. Geç dönemlerde daha hızlı üretimin sağlanması amacıyla açık pişirim yönteminin kullanılmış olabileceği ve bu nedenle dönemsel sıcaklık farklarının gözlemlendiği düşünülmektedir. Bizans Dönemi’nde kullanılan pişirme teknolojisi, tuğlaların düşük sıcaklıklarda pişirilmesine ve pişirme sıcaklıklarının farklılaşmasına sebep olmuştur.

Anaia Kilisesi’nde yapılacak koruma çalışmalarında, yeni tuğla malzemenin kullanılmasının gerekli olduğu durumlarda, bu çalışma ile belirlenen özgün nitelikler dikkate alınmalıdır. Dönem özellikleri gözetilerek, kalsiyum ve kilce zengin hammadde kaynakları seçilmeli, geleneksel şekillendirme yöntemleri ve düşük pişirme sıcaklıkları (<1000 oC) ile tuğla üretimi yapılması sağlanmalıdır.

Not

Yardımları için Kadıkalesi, Anaia Kazıları Başkanı Prof. Dr. Zeynep Mercangöz ve kazı ekibine; XRD ve SEM-EDS analizlerinin gerçekleştirildiği İYTE Malzeme Araştırma Merkezi’ne teşekkür ederiz.

Kaynaklar

- Bakırer, Ö. (1981). Selçuklu Öncesi ve Selçuklu Dönemi Anadolu Mimarisinde Tuğla Kullanımı. Ankara: Orta Doğu Teknik Üniversitesi.

- Kurugöl, S., & Tekin, Ç. (2010). Anadolu’da Bizans Dönemi kale Yapılarında Kullanılan Tuğlaların Fiziksel, Kimyasal ve Mekanik Özelliklerinin Değerlendirilmesi. Gazi Üniversitesi Mühendislik Mimarlık Fakültesi Dergisi, 25(4), 767-777.

- Adam, J.-P. (2005). Roman Building: Materials and Techniques. Routledge.

- Stefanidou, M., Papayianni, I., & Pachta, V. (2015). Analysis and characterization of Roman and Byzantine fired bricks from Greece. Materials and Structures, 48, 2251-2260.

- Davey , N. (1961). A History of Building Materials. London: Phoenix House Publication.

- Ward-Perkins, J. (1981). Roman Imperial Architecture. New-Haven and London: Yale University Press.

- Mango, C. (2006). Bizans Mimarisi. (M. Kadiroğlu, Çev.) Rekmay Ltd. Şti.

- Papayianni, I., & Stefanidou, M. (2000). Characteristics of Bricks of Byzantine Period. 12th International Brick/Block Masonry Conference, 1729-1736.

- Fernandes, F., Lourenço, P., & Castro, F. (2010). Ancient Clay Bricks: Manufacture and Properties. In Materials, Technologies and Practice in Historic Heritage Structures (pp. 29-48). Springer, Dordrecht.

- Scalenghe, R., Barello, F., Saiano, F., Ferrara, E., Fontaine, C., Caner, L., . . . &Petit, S. (2015). Material sources of the Roman brick-making industry in the I and II century A.D. from Regio IX, Regio XI and Alpes Cottiae. Quaternary International,357, 189-206.

- Ousterhout, R. (1999). Master Builders of Byzantium. Princeton University Press.

- Benavente, D., Linares-Fernandez, L., Cultrone, G., & Sebastian, E. (2006). Influence of microstructure on the resistance to salt crystallisation damage in brick. Materials and Structures,39, 105-113.

- Elert, K., Cultrone, G., Navarro, C., & Pardo, E. (2003). Durability of bricks used in the conservation of historic buildings-influence of composition and microstructure. Journal of Cultural Heritage, 4(2), 91-99.

- Eroğlu, M., & Akyol, A. A. (2017). Antik Yapı Malzemesi Olarak Tuğla ve Kiremit: Boğsak Adası Bizans Yerleşimi Örneklemi. Sanat ve Tasarım Dergisi, 141-162.

- Mercangöz, Z. (2012) Kuşadası, Kadıkalesi (Anaia). A. Çilingiroğlu, Z. Mercangöz, & G. Polat (Dü) içinde, Ege Üniversitesi Arkeoloji Kazıları (s. 404- 413). İzmir: Ege Üniversitesi Yayınları.

- Kanmaz, M. B. (2015). Evaluation of Conservation Problems of Anaia Byzantine Church, Kadıkalesi, Kuşadası. (Yayımlanmamış yüksek lisans tezi) İzmir Yüksek Teknoloji Enstitüsü, İzmir.

- RILEM. (1980). Tests Defining the Structure. Materials and Construction, 13(73).

- Uğurlu Sağın, E. (2017). Anadolu’da Roma dönemi yapı tuğlalarının özellikleri. Gazi Üniversitesi Mühendislik Mimarlık Fakültesi Dergisi, 227-236

- Luxan, M., Madruga, F., & Saavedra, J. (1989). Rapid evaluation of pozzolanic activity of natural products by conductivity measurement. Cement and Concrete Research(19), 63-69.

- Cardiano, P., Ioppolo, S., De Stefano, C., Pettignano, A., Sergi, S., & Piraino, P. (2004). Study and characterization of the ancient bricks of monastery of “San Filippo di Fragalà” in Frazzanò (Sicily). Analytica Chimica Acta, 103-111.

- Uğurlu Sağın, E., & Böke, H. (2013). Characteristics of bricks used in the domes of some historic bath buildings. Journal of Cultural Heritage, 14, 73-76.

- El Ouahabi, M., Daoudi, L., Hatert, F., & Fagel, N. (2015). Modified Mineral Phases During Clay Ceramic Firing. Clays and Clay Minerals, 63(5), 404-413.

- Riccardi, M., Messiga, B., & Duminuco, P. (1999). An approach to the dynamics of clay firing. Applied Clay Science(15), 393-409.

- Gadsden, J. (1975). Infrared Spectra of Minerals and Related Inorganic Compounds. Butterworths.

© Marta Tonelli

© Marta Tonelli