Datça Toprağı: Alternatif Yapı Malzemesi

Kübra Ekiz Barış*

Leyla Tanaçan**

Ekolojik malzeme, kaynak ve enerji tasarrufu sağlayan; yenilenebilir kaynakları kullanan; çevreye zarar verebilecek sıvı katı ya da gaz şeklinde atık oluşturmayan; yeniden kullanılmaya uygun ya da geri dönüştürülebilir; açık ve kapalı mekânlarda çıkardığı kimyasal salımla canlı sağlığını tehdit etmeyen malzeme olarak tanımlanabilir.

Yapı ürünü üretiminde yerel hammadde kaynaklarının kullanılması hammaddenin üretim yerine taşınması sırasında ortaya çıkan çevreye zararlı gazların salımının ve taşınma enerjisi tüketiminin önlenmesi bakımından önemli avantajlar sağlamaktadır. Günümüz yapılarında taşıyıcı sistemden bitirme malzemelerine kadar geniş bir ürün yelpazesinde kullanılan suya dayanıklı önemli bir bağlayıcı olan çimentonun üretimiyle oluşan çevre etkileri nedeniyle, alternatif olabilecek malzemelerin üretilmesi bir zorunluluktur.

Puzolanlar kendi başlarına bağlayıcılık özelliği bulunmayan, ancak ince bir şekilde öğütüldükten sonra ve ortamda su bulunması durumunda kireç ile reaksiyona girerek hidrolik özellik kazanan maddelerdir. Doğal ve yapay puzolanik maddelerin geçmişten bu yana, suya dayanıklı harç üretiminde (1), kerpiç malzemenin stabilizasyonunda (2), yapı tuğlaları üretiminde (3, 4) ve çimento üretiminde, çimento oranının yüzde 40’ına kadar yer değiştirerek kullanılabilmektedir. Ayrıca puzolanlar, beton karışımının içerisine karıştırma işleminden hemen önce ya da karıştırma işlemi sırasında mineral katkı olarak da katılmaktadır. Betonun karışımına eklenen puzolanlar, betondaki boşlukların azalmasını, dolayısıyla betonun su geçirgenliğinin daha az olmasını, betondaki hidratasyon ısısı ve büzülmenin daha düşük olmasını, mekanik özeliklerin ve çevre etkilerine karşı dayanıklılığın daha yüksek olmasını sağlar. Bu çalışmada, alternatif bir bağlayıcı olarak Datça toprağı doğal puzolanının kirece katılmasıyla elde edilen hidrolik kireç harcının deneysel yolla tespit edilmiş farklı kür koşullarındaki performansı analiz edilmiş ve yerel bir hammadde olan Datça toprağının yapı malzemesi olarak değerlendirilebilmesi olanakları sunulmuştur.

Malzemenin Geliştirilmesi

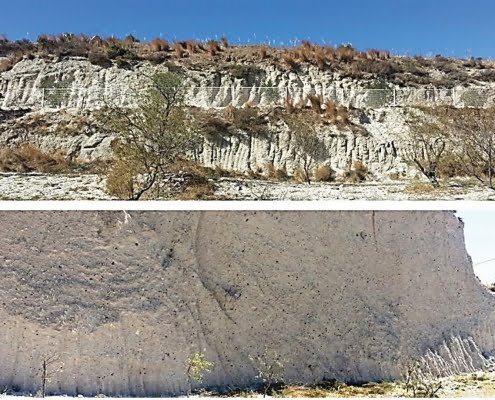

Ülkemizde Datça Yarımadası’nda Knidos Antik Kenti ile doğusundaki Çeşmeköy, Belemköy, Yazıköy ve Cumalı olarak adlandırılan bölge arasında volkanik tüf bakımından zengin topraklar bulunmaktadır (Şekil 1, 2).

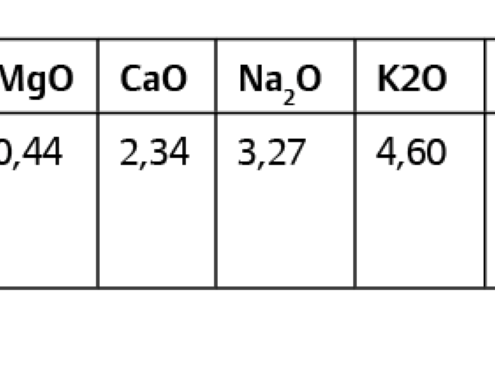

Yerel halkın halihazırda bu toprağı kendi olanaklarıyla suya dayanıklı harç yapımında kullandığı ve adına “horasan” dediği bilinmektedir. Doğada grimsi beyaz renkte bulunan bu toprağın içeriğinde yapılan kimyasal analizler (Tablo 1) ve puzolanik aktivite deneyi (7) sonucunda puzolanik olarak aktif bir asidik pomza olduğu saptanmıştır (Tablo 2) (5).

Ardından, kütlece yüzde 35 kireç/puzolan oranına sahip, kıvamı sarsma tablası deneyiyle (8) belirlenmiş olan Datça toprağı katkılı kireç harcı örnekleri hazırlanmıştır (Şekil 3). 40×40 x160 mm kalıplara yerleştirilen taze haldeki harç, polietilen kaplanarak 20 ± 2°C ve 95 ± 5% bağıl nemde 36 saat süreyle önkürlemeye tabi tutulmuştur. Önkürleme sonrasında harç örnekleri farklı kür koşulları altında kürlenmiş ve farklı kür etkilerinin malzemenin fiziksel ve mekanik özelikleri üzerinde meydana getirdiği etkiler irdelenmiştir (9).

Üretilen harç örneklerine uygulanan kür koşulları aşağıda yer almaktadır:

- Sabit dış ortam koşulunda (20 ±2ºC, yüzde 50 bağıl nem): 7, 28, 90 gün,

- Su içerisinde (20 ±2 ºC): 7, 28, 90 gün,

- Farklı etüv sıcaklıklarında (70, 90ºC ): 7 gün,

- Düşük sıcaklık (70, 90°C) ve buhar basınçlı (0,02, 0,04 MPa) otoklavda: 6, 8, 10 saat.

Üretilen numunelerin fiziksel ve mekanik özeliklerini belirlemek üzere birim hacim ağırlık (10), kapiler su emme (11), atmosfer basıncı altında su emme (12), dinamik ultrases hızı/elastiklik modülü (13), eğilmede çekme ve basınç dayanımı (14) deneyleri uygulanmıştır. Üç adet numunenin aritmetik ortalaması alınarak hesaplanan fiziksel ve mekanik deney sonuçları Şekil 4 ve Şekil 5’te grafiklerle ifade edilmiştir.

Datça Toprağı Katkılı Kireç Bağlayıcının Yapı Malzemesi Olarak Değerlendirilmesi

3.1. Kür koşullarının etkisi: Farklı kür koşullarında kürlenen numuneler üzerinde gerçekleştirilen fiziksel ve mekanik deneyler sonucunda genel olarak artan kür süresine bağlı olarak özelliklerin geliştiği tespit edilmiştir. Su içerisinde kürleme, sabit dış ortam koşullarına nazaran fiziksel ve mekanik özellikleri olumlu yönde geliştirmiştir. Dış ortam koşullarında zamanla kurumaya bağlı rötre çatlakları gözlenirken, su içerisinde kürlemede böyle bir durum görülmemiştir. Öte yandan, etüvde ve otoklavda 90°C’den daha düşük sıcaklıkta kürlemenin malzemenin puzolanik aktivitesi üzerinde olumlu yönde etkileri olduğu belirlenmiştir. Düşük sıcaklık ve buhar basınçlı otoklav küründe süreye ilişkin yapılan incelemeler sonucunda, 70°C’de 6 saat uygulanan kürün, harç özelliklerinin gelişiminde en iyi sonuçları verdiği saptanmıştır. Bütün veriler doğrultusunda, Datça toprağı katkılı kireç harcının ideal kür koşulu 70°C’de 6 saat süreyle gerçekleştirilen düşük sıcaklık ve buhar basınçlı otoklav kürü olarak belirlenmiştir (Şekil 6) (9).

28 gün boyunca su içerisinde kürlenen harç numunelerinin basınç dayanımı, 6 saatte (70°C) otoklavda kürlemeyle elde edilebilmektedir. Böylece 28 günlük zaman kaybının önüne geçilebilmektedir. Ayrıca, numunelerin otoklavda 70°C’de 6 saat kürlenmesiyle elde edilen basınç dayanımı, numunelerin etüvde 70°C’de 7 gün kürlenmesiyle elde edilen basınç dayanımından daha yüksektir. Bu durum, otoklav kürünün daha hızlı üretim olanağı ve zamandan tasarruf sağladığının bir başka kanıtıdır. Bu yöntemle üretilen yapı malzemelerinin hızlı bir şekilde piyasaya arz edilebilir olması, üretim tesislerindeki depolama alanı sorununu da ortadan kaldırabilecektir.

Datça toprağı katkılı kireç harcından, benzer özeliklere sahip yapı malzemesi üretmek için, etüvde 6 gün (144 saat) kürlemede tüketilen elektrik enerjisinin, otoklavda aynı sıcaklıkta 6 saat kürlemeye nazaran yaklaşık 20 kat daha fazla olması, otoklav kürünün enerji etkin bir üretim yöntemi olduğunu ifade etmektedir.

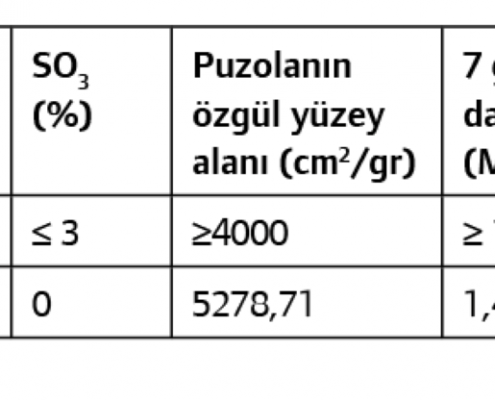

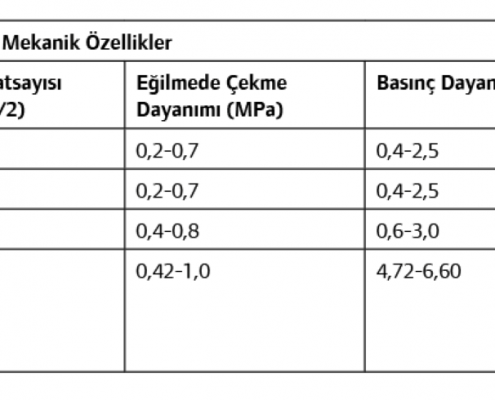

3. 2. Datça Toprağı katkılı kireç bağlayıcının yapı harcı olarak değerlendirilmesi: Yapılarda tesviye harcı, derz harcı, sıva harcı gibi amaçlarla kullanılan harçların öngörülen yaşam süresi boyunca işlevlerini sürdürmesi, uygulandığı malzeme ve yüzeyiyle fiziksel, kimyasal ve mekanik açıdan uyumlu olması, çevresel etkiler karşısında gereken dayanıklılığı göstermesi, estetik ölçütleri yerine getirmesi, ekonomik ve sürdürülebilir olması gibi temel performans gereksinimleri vardır. Harçlar yeterli işlenebilme ve plastiklik özelliğine sahip olmaları sayesinde homojenliğini kaybetmeden kolay bir şekilde uygulanabilir ve uygulandığı malzeme üzerindeki boşlukları doldurabilir. Ayrıca harçlar, suyun bünyesine nüfuz etmesini engelleyerek kimyasal ya da fiziksel olaylarla gerçekleşebilecek tahribatları önleyebilmek için yüksek bir kompasiteye sahip olmalıdır (15). Sertleşmiş bir harcın çatlaksız bir yapıya sahip olması gerekmektedir. Harcın çatlaması duvarı oluşturan elemanlar arasındaki sürekliliğin bozulması ve suyun zararlı etkilerine karşı dayanıksız hale gelmesi bakımından önlenmesi gereken bir olaydır. Yapılarda kullanılan harçların belirli bir dayanıma sahip olması (en az 0.4 MPa) önemli gereksinimler arasındadır (16). Farklı harç türlerinin basınç dayanımı değerleri ile birlikte verildiği Tablo 3’e göre, Datça toprağı katkılı kireç harcı, yapılarda her türlü hidrolik kireç harcının kullanıldığı yerde kullanılabilir.

Tablo 4’te tarihi yapılarda kullanılan sıva ve derz harçları için gerekli olan özelikler belirtilmektedir (20). Buna göre, Datça toprağı katkılı kireç harcının su buharı difüzyonuna eşdeğer hareketsiz hava tabakası kalınlığının ve kapilarite katsayısının belirtilen aralıkta olması, harcın buharın ve suyun içerisinden kolayca geçebilmesine olanak vermektedir. Böylece tarihi yapı malzemelerinde var olan buhar ve suda çözünen tuzlar, yüzeye doğru hareket ederken, orijinal duvar malzemesi içinden hareket etmeye zorlanmadan derzlerden kolaylıkla geçebilmekte ve var olan suyun buharlaşmasıyla tarihi değere sahip malzeme yüzeyinin arkasında tuz birikintileri oluşumu önlenebilmektedir (21).

Datça toprağı katkılı kireç harcının eğilmede çekme ve basınç dayanımının da Tablo 5’te belirtilen değerler aralığında ve (≤10 MPa, [22]) tarihi yapı taşlarından daha düşük olması, bu harcın tarihi yapılarda uygulanması sonucunda oluşabilecek herhangi bir yapısal gerilme altında feda edilerek, tarihi değere sahip orijinal malzemenin bütünlüğünü koruyacak bir durumda kalmasını sağlamaktadır (22). Bu sonuçlara uyum gösteren elastiklik modülü değeri ise, Datça toprağı katkılı kireç harcının plastik yapılı olduğunu, dolayısıyla, kırılmadan önce yüksek derecede deformasyonu absorbe edebileceğini, tarihi yapılarda gerçekleşen deformasyonlara uyum sağlayarak bütünlüğünü koruyabileceğini, herhangi bir çatlak ya da tarihi malzemenin yüzeyini koparacak bir etkene neden olmayacağını belirtmektedir (23). Bundan dolayı, Datça toprağı katkılı kireç harcının tarihi yapıların onarım ve güçlendirme çalışmalarında sıva ve harç malzemesi olarak kullanılabileceği anlaşılmaktadır.

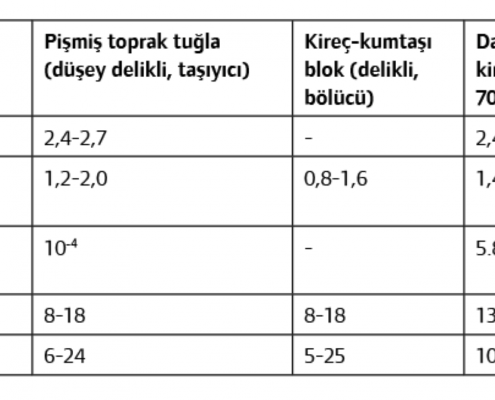

3. 3. Datça Toprağı katkılı kireç bağlayıcının yapı tuğlası olarak değerlendirilmesi: Yapılarda taşıyıcı ve bölücü duvarlarda kullanılan kargir birimler yeterli boyutsal kararlılığa ve yüzde 8-18 arasında su emme oranına sahip olan, porozite oranı yüzde 25’ten daha düşük, donmaya karşı dayanıklı, içerisinde kireç ve manyezi gibi ıslandığında hidroksit haline gelerek hacim artışına ve çatlaklara neden olan zararlı maddeler ve çiçeklenmeye neden olabilecek suda çözünmüş tuzları barındırmayan özelliklere sahip olmalıdır.Taşıyıcı duvarlarda kullanılacak kargir birimlerin yoğunluğu en az 1 gr/cm3 ve basınç dayanımı en az 5,0 MPa olmalıdır. Ayrıca, blok düşey delikli ise delik oranı yüzde 35’ten az olmalıdır. Bölücü duvarlarda kullanılacak doğal ve yapay kargir birimlerin yoğunluğu en fazla 1 gr/cm3 (kireç-kumtaşı bloklarda en fazla 1.6 gr/cm3) ve basınç dayanımı 2,5-7,5 MPa (kireç-kumtaşı bloklarda en fazla 25 MPa) olmalıdır (24).

Datça toprağı katkılı kireç harcının sözü edilen ideal otoklav koşulları altında kürlenmesiyle üretilen numunelere ait özelikler Tablo 5’te pişmiş toprak tuğla ve kireç kumtaşı blok yapı malzemeleri ile karşılaştırmalı olarak verilmiştir. Buna göre, otoklavda 70°C’de 6 saat kürlemede üretilen yapı malzemesinin, sahip olduğu bu özelikleriyle yapılarda taşıyıcı amaçla düşey delikli pişmiş toprak tuğla ve bölücü amaçla delikli kireç kumtaşı blok yerine kullanılmasının olanaklı olduğu belirlenmiştir.

Datça toprağı katkılı kireç harcının etüv ve otoklav küründe elektrik enerjisi tüketilmiştir. Harcanan elektrik enerjisi miktarını karşılaştırmak için, makinelerin bir saatte harcadığı elektrik enerjisi kür süresiyle çarpılarak hesaplanmıştır. Aynı sayıda numune üretmek için otoklavda 70°C’de 6 saat kürlemede toplam 86,4 MJ elektrik tüketilirken, etüvde aynı sıcaklıkta 6 gün (144 saat) kürlemede toplam 1710 MJ elektrik tüketilmektedir. Bu durum, otoklav kürünün etüv kürüne nazaran yaklaşık 20 kat daha enerji etkin bir üretim yöntemi olduğunu göstermektedir.

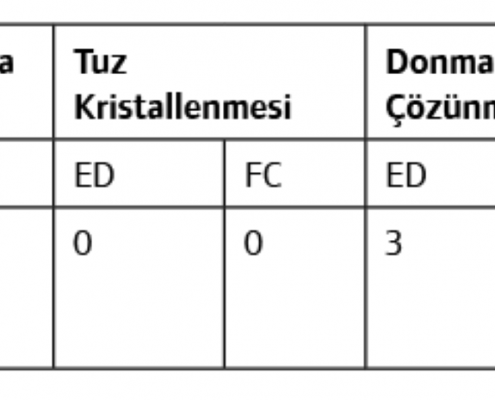

Üretilen yapı blokları üzerinde ayrıca, ıslanma kuruma, tuz kristallenmesi, donma-çözünme ve atmosferik kirletici gazlar etkisi altındaki uzun dönemdeki davranışlarını incelemek üzere hızlandırılmış eskitme deneyleri yapılmıştır. Deneyler sonucunda numunelerin yüzeylerinde meydana gelen değişimler gözlenmiş ve TS EN 12371 Standardına göre derecelendirilmiştir (Tablo 6) (25). Buna göre, Datça toprağı katkılı kireç harcının ıslanma-kuruma, tuz kristallenmesi ve atmosferik kirleticiler (SO2) etkisiyle yıpranma deneyleri sonucunda numune bütünlüğünün bozulmamış halde (skala=0) olduğu, ancak donma-çözünme etkisiyle numune yüzeylerinde 0,1 mm genişliğinde küçük çatlak ve parça kopmalarının olduğu (skala=3) saptanmıştır. Donma çözünme etkisine karşı önlem alındığı taktirde, genel olarak malzemenin sözü edilen koşullar altında yapılarda uzun bir servis ömrünün olacağı söylenebilmektedir.

Sonuç

Kirecin Datça toprağı ile takviyesi sonucunda üretilen bağlayıcı malzemenin gerek çağdaş yapıların gerek tarihi yapıların onarım ve güçlendirme çalışmalarından beklenen performans ölçütlerini sağlayarak sıva ve harç malzemesi olarak kullanılabileceği saptanmıştır. Üretilen harcın düşük sıcaklık ve buhar basınçlı otoklav kürüyle sertleştirilmesi sonucunda elde edilen malzemenin yapılarda taşıyıcı amaçla düşey delikli pişmiş toprak tuğla ve bölücü amaçla delikli kireç kumtaşı blok yerine kullanılması olanaklıdır. Eskitme deneyleri etkisi altında, malzemenin çevre etkilerine karşı iyi bir dayanıklılık göstermesi ayrıca malzemenin, öngörülen yaşam süresi boyunca kendinden beklenen işlevleri devam ettirebileceğini göstermektedir.

Datça toprağının gerek harç gerek yapı bloğu olarak profesyonel yöntemlerle üretilerek yapı sektörüne kazandırılmasıyla, ülkemizde yerel olarak bulunan fakat yeterince yararlanılamamış hammadde kaynağından yararlanılabilir; uygulanan düşük sıcaklık ve buhar basınçlı otoklav kürü, üretim süresince öteki koşullara nazaran daha fazla enerji korunumu sağlayarak tüketilen enerji miktarını sınırlamaktadır.

Datça toprağının doğal bir puzolan olarak gelecekte, nispeten enerji yoğun çimento üretimi sürecinde, çimentoyu ikame etmesi sağlanarak çimento miktarının ve neden olduğu olumsuz çevre etkilerinin azaltılması yönünde araştırmalar yapılabilir.

Notlar

1.Palomo, A.; Blanco-Varela, M. T.; Martinez-Ramirez, S.; “Historic mortars: characterization and durability”. New tendencies for research: 7.02.2016, http://www.arcchip.cz/ w09/w09_palomo.pdf.

2.Hossain, K. M. A.; Mol, L.; “Some engineering properties of stabilized clayey soils incorporating natural pozzolans and industrial wastes”, Construction and Building Materials, 25, 3495-3501, 2011.

3.Marcialis, A.; Massidda, L.; Sanna, U.; “Low pressure steam curing of compacted lime-pozzolana mixtures”, Cement and Concrete Research, 6, 497-506, 1976.

4.Marcialis, A.; Massidda, L.; Sanna, U.; “Low temperature steam curing hydration of lime-fly-ash compacts”, Cement and Concrete Research, 13, 887-894, 1983.

5.Akgül, E.; “Datça bölgesindeki volkanik tüflerin yapı malzemesi olarak değerlendirilmesi”, Yüksek Lisans Tezi, İTÜ, FBE, İstanbul, 2006.

6.Barış, K. E.; “Doğal puzolan katkılı kireç bağlayıcının otoklavla kür koşullarının değerlendirilmesi”, Yüksek Lisans Tezi, İTÜ, FBE, İstanbul, 2016.

7.TS 25; “Doğal Puzolan (Tras) – Çimento ve Betonda Kullanılan – Tarifler, Gerekler ve Uygunluk Kriterleri”, TSE, Ankara, 2008.

8.ASTM C593-95; “Standard Specification for Fly Ash and Other Pozzolans for Use with Lime”, (2000), (http://www.astm.org/ DATABASE.CART/ HISTORICAL/C593-95R00.htm).

9.Barış, K. E.; Tanaçan, L.; “Earth of Datça: Development of pozzolanic activity with steam curing”, Construction and Building Materials, 139, 212–220, 2017.

10.TS EN 1936; “Doğal Taşlar – Deney Yöntemleri – Gerçek Yoğunluk, Görünür Yoğunluk, Toplam ve Açık Gözeneklilik Tayini”, TSE, Ankara, 2010.

11.TS EN 1925; “Doğal Taşlar – Deney Metotları – Kılcal Etkiye Bağlı Su Emme Katsayısının Tayini”, TSE, Ankara, 2000.

12.TS EN 13755; “Doğal Taşlar – Deney Metotları – Atmosfer Basıncında Su Emme Tayini”, TSE, Ankara, 2009.

13.TS EN 14579; “Doğal Taşlar – Deney Metotları – Ses Hızı İlerlemesinin Tayini”, TSE, Ankara, 2006.

14.TS EN 196-1; “Çimento Deney Metotları – Bölüm 1: Dayanım Tayini”, TSE, Ankara, 2009.

15.Postacıoğlu, B.; “Yapı Malzemesi Notları”, İTÜ İnşaat Fakültesi Matbaası, 3. Baskı.

16.Shepelev, A.; “Plastering”, Mir Publishers, Moscow, 1986.

17.Akgül, E.; Tanaçan, L.; “Evaluation of the pozzolanic activity of the earth of Datça as a building material”, International Journal of Architectural Heritage, 5, 1-26, 2011.

18.TS EN 459-1; “Yapı Kireci-Bölüm 1: Tarifler, Özellikler ve Uygunluk Kriterleri”, TSE, Ankara, 2015.

19.ASTM C595/C595M-16, “Standard Specification for Blended Hydraulic Cements”, 2016: http://www.astm.org/Standards/C595.htm.

20.Veiga, M. R.; Fragata, A.; Velosa, A. L.; Magalhaes, A. C.; Margalha, G.; “Lime-based mortars: viability for use as substitution renders in historical buildings”, International Journal of Architectural Heritage, 4, 177-195, 2010.

21.Weaver, M. E.; Matero, F. G.; “In Conserving Buildings: Guide to Techniques and Materials”, New York: John Wiley&Sons, 58-98, 1997.

22.Lawrence, R. M.; “A study of carbonation in nonhydraulic lime mortars”, Doctoral dissertation, Bath University, UK, 2006.

23.Arandigoyen, M.; Alvarez, J. I.; “Pore structure and mechanical properties of cement–lime mortars”, Cement and Concrete Research, 37, 767–775, 2007.

24.Deprem Bölgelerinde Yapılacak Binalar Hakkında Yönetmelik; Bayındırlık ve İskân Bakanlığı, 2007.

25.TS EN 12371; “Doğal taşlar – Deney yöntemleri – Dona dayanım tayini”, TSE, Ankara, 2010.

*Kübra Ekiz Barış

İstanbul Teknik Üniversitesi, Mimarlık Fakültesi

**Leyla Tanaçan

İstanbul Teknik Üniversitesi, Mimarlık Fakültesi